het Testen van printed circuit boards (Pcb ‘ s) gedurende de ontwerp-en productie processen is noodzakelijk om de kwaliteit van de producten. Het voorkomt situaties waarin ontwerpers en fabrikanten zich realiseren dat het product op het laatste moment defect is, terwijl de platen in volle productie zijn of al op de markt zijn.

zelfs na het volgen van de juiste ontwerp-en fabricageprocessen is er altijd een risico op defecten, bugs en menselijke fouten in de prototypefase. Het identificeren en aanpakken van deze problemen voordat het eindproduct is van cruciaal belang voor het waarborgen van de prestaties, functionaliteit en betrouwbaarheid van de producten. Een breed scala aan defecten in PCB ‘ s kan ontstaan als gevolg van menselijke fouten, een verkeerd productieproces, slecht ontwerp en andere praktijken.

voordelen van het testen zijn onder meer

- het identificeren en aanpakken van fouten en bugs zoals kortsluiting, openingen, slecht solderen, functionele problemen en meer.

- het biedt de mogelijkheid om eventuele problemen vroeg voor de definitieve productie aan te pakken, waardoor tijd en geld worden bespaard. Het oplossen van de problemen op eindproducten is meestal moeilijker, tijdrovend en kostbaarder

- , waardoor verspilling en kosten worden verminderd, aangezien de testers gebruik maken van kleinschalige samenstellingen en prototypes in plaats van complete producten. Dit voorkomt het weggooien van defecte, full-scale assemblages.

een PCB bestaat uit verschillende onderdelen en componenten. Elk van deze heeft een impact op de algehele prestaties van het circuit en de elektronica-assemblage als geheel. Idealiter is het belangrijk om alles te testen. Dit omvat, maar niet beperkt tot het controleren van de;

- elektrische geleidbaarheid

- mechanische sterkte

- Soldeerkwaliteit

- netheid

- Tests voor de doelomgeving

- lamineer-afpelsterkte

- kwaliteit van de gatwand

- plaatsing, uitlijning, polariteit, oriëntatie, enz.

PCB-testtechnieken

in het algemeen omvat het testen het verifiëren van ontwerpkenmerken in termen van visuele, structurele, elektrische en functionaliteit. In de meeste gevallen zijn er verschillende technieken voor het testen van elk van deze gebieden, en de keuze hangt af van factoren zoals board complexiteit, toepassing, ontwerp, enz. De gemeenschappelijke methoden omvatten;

- in-circuit testing (ICT)

- JTAG boundary scan

- geautomatiseerde Optische Inspectie (AOI)

- geautomatiseerde röntgeninspectie (AXI)

testteams kunnen handmatige visuele inspectie (MVI) of geautomatiseerde testapparatuur (ATE) gebruiken om de PCB ‘ s na het assemblageproces te controleren. Echter, de automatische testmethoden, zoals de geautomatiseerde Optische Inspectie AOI), en de geautomatiseerde X-ray Inspectie (AXI) zijn effectiever voor de assemblage niveau tests, maar meestal duur.

naast de visuele en elektrische tests op de contacten, vereisen sommige toepassingen zoals militaire, lucht-en ruimtevaart, mijnbouw en soortgelijke industrieën mechanische tests. Dit zorgt ervoor dat de BGA en andere componenten bestand zijn tegen schokken, trillingen en andere ruwe omstandigheden in de operationele omgevingen. In de meeste gevallen, de tests zijn destructief en impliceren het onderwerpen van de PCB aan schokken en afschuifkrachten. Het meten van de spanning helpt om de mechanische eigenschappen van de soldeerverbindingen vast te stellen.

in-circuit testing (ICT)

de ICT bestaat uit een in-circuit tester, een armatuur en de software en kan de meeste defecten dekken die optreden tijdens de fabricageprocessen. Testers kunnen het gebruiken om shorts, openingen, weerstand, capaciteit en inductantie te controleren, naast het verifiëren van de polariteit of oriëntatie voor apparaten zoals diodes, transistors en ICs.

de tests in het circuit controleren de onderdelen op basis van een model van het ontwerp. Theoretisch, het heeft het potentieel om ongeveer 98% van PCB fouten te detecteren. Dit kan echter niet praktisch mogelijk zijn, vooral wanneer het geen toegang heeft tot alle knooppunten, evenals het onvermogen om zeer lage capaciteit en inductantiewaarden te meten.

voordelen van ICT zijn onder meer eenvoudige defectdetectie, programmering en eenvoudig te interpreteren testrapporten. Echter, het heeft nadelen zoals dure apparatuur, problemen bij het updaten van de testapparatuur systemen omdat ze mechanisch vast, onvermogen om toegang te krijgen tot sommige knooppunten in complexe circuits, enz.

de twee veelgebruikte ICT-technieken zijn het spijkerbed en de vliegende sonde. Elk heeft zijn plaats, voordelen en beperkingen, en de keuze hangt af van de aard en complexiteit van de PCB te testen.

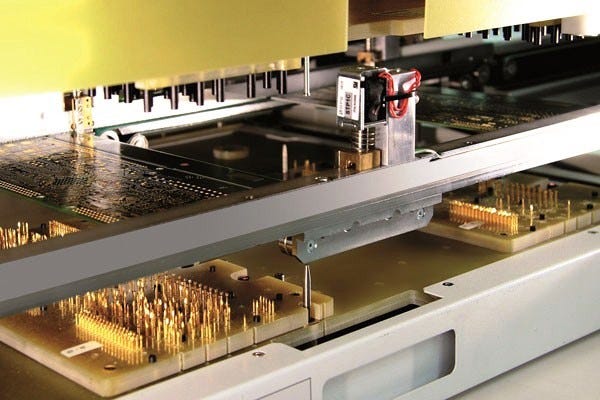

spijkerbed techniek

het in-circuit testen van spijkersbed of universal grid is gebaseerd op meerdere pogopennen met veermechanisme die contact MAKEN met verschillende punten op de printplaat. Deze spelden lijken op het spijkerbed, vandaar de naam. In de test maakt elk van de pogo-pinnen contact met de circuitknoop of het te testen punt. Deze methode kan identificeren, shorts, opent, soldeer gezamenlijke bruggen, defecte componenten, en andere PCB fouten.

een typische in-circuit test bestaat uit meerdere pennen verspreid over de hele linie. Het aanbrengen van de meerdere pinnen zorgt voor tientallen of honderden gelijktijdige verbindingen en tests. Elk van deze is ongeveer 35mm lang en meestal ingebracht aan het einde van een net, zoals een surface mount pad, een gat, of een testpunt. Met alle netten aangesloten duurt de test ongeveer 7 seconden.

tijdens de test brengen de pinnen enkele signalen en spanningen in het circuit, waarna ze de resulterende waarden langs de lijn meten.

in het algemeen is de “bed of nails” -techniek een snelle, goedkope testmethode die geschikt is voor massaproductiesystemen, eenvoudige schakelingen en analoge platen. Het kan echter beperkt zijn bij het werken met complexe platen en met name die met kleine spoedbreedtes, SMD ‘ s, BGA en soortgelijke componenten.

Flying probe test

de techniek gebruikt een element met een kleinere spoed om contact te maken met de testpunten, zoals de smd-pinnen. Dit is geschikt voor kleine contacten tot een testhoogte van 0,2 mm. In de praktijk maakt het gebruik van verschillende sondes om contact te maken met de pinnen, pads en vias en test voor openingen, shorts en elektrische parameters zoals de polariteit, weerstand en capaciteit.

sommige testapparatuur kan een camera bevatten om te bepalen of er onderdelen ontbreken en om de afmetingen, vormen, oriëntatie, polariteit en andere fysische eigenschappen van de onderdelen te analyseren.

geautomatiseerde Optische Inspectie (AOI)

de Aoi-methode gebruikt één of meerdere camera ‘ s om de PCB optisch te analyseren. Het maakt gebruik van software om de beelden van de te testen printplaat te vergelijken met die van een vergelijkbaar referentiebord. Een andere optie is om te vergelijken met ideale ontwerpspecificaties. De optische inspectie is meestal aan het einde van de assemblagelijn waar het helpt om de kwaliteit van het eindproduct te controleren.

de AOI-methode kan, behalve het uitvoeren van tests op de gemonteerde PCB ‘ s, het fabricageproces controleren. Met behulp van de technologie in de pick-and-place machines kunnen de fabrikanten de processen in real-time volgen en montagefouten zoals mogelijke componentvervanging en verkeerde uitlijning corrigeren.

in sommige toepassingen omvat de optische inspectie het gebruik van een endoscoop om de verbindingen tussen het BGA en de PCB te bekijken.

de AOI-methode is alleen nuttig voor PCB ‘ s waar de te testen punten optisch zichtbaar zijn.

geautomatiseerde röntgeninspectie (Axi)

AXI is een niet-destructieve testtechniek waarmee soldeerdefecten kunnen worden opgespoord die onzichtbaar zijn voor het menselijk oog of bij gebruik van de automatische optische inspectie. Het vereist geen fysieke verbinding en kan defecten vinden onder de grote IC-pakketten zoals de BGA, Micro BGA ‘s, QFN, LGAs’ s, CSP ‘ s, enz.

over het algemeen is de röntgentechniek geschikt voor het testen van Onzichtbare Gebieden in het centrum. De methode is gebaseerd op het vermogen van materialen om de röntgenstralen te absorberen volgens hun dikte en atoomnummer. Omdat de absorptiesnelheid recht evenredig is met het atoomgewicht van het element, absorberen zwaardere materialen zoals soldeer meestal meer röntgenstralen en zijn ze beter zichtbaar. De lichtere elementen zoals het pakket met geïntegreerde schakelingen lijken transparanter omdat ze minder röntgenstralen absorberen.

een typisch röntgenbeeld van een BGA is zoals hieronder weergegeven. De relatief transparante secties verwijzen naar lichtere materialen, terwijl de donkere delen zwaardere delen zoals het soldeer reflecteren.

als zodanig kunnen de röntgenstralen de IC-verpakking binnendringen en het soldeerwerk en de verbindingen inspecteren waar structurele defecten worden vastgesteld, zoals kortsluiting, openingen, onvoldoende soldeer, teveel soldeer en leeglopen.

andere mogelijkheden omvatten het controleren op

- slechte uitlijning voor de BGA en andere grote chips

- verbindingen die niet symmetrisch zijn

- consistentie van het pakket standoff hoogte

- Popcorning – wat optreedt wanneer sommige ballen samenvoegen tot onregelmatige vormen

- Soldeeranalyse waarbij de binnenkant van het soldeer wordt gecontroleerd om defecten zoals bellen, onvoldoende vulling, enz.te identificeren.

de methode is ideaal voor het controleren van het bord, de lagen, het solderen, de oriëntatie van de componenten, de uitlijning en andere fysieke kenmerken.

het kiezen van een PCB-testoplossing

de technieken variëren afhankelijk van het type PCB, de uit te voeren tests, de toepassing, de gevoeligheid en de tolerantie. Bijvoorbeeld, de medische, lucht-en ruimtevaart, militaire en soortgelijke toepassingen vereisen hogere niveaus van betrouwbaarheid.

meestal is het eenvoudig om een eenvoudige PCB met één of twee lagen te controleren met behulp van traditionele testmethoden. Nochtans, aangezien het niveau van ingewikkeldheid toe te schrijven aan hoge componentendichtheden, veelvoudige lagen, miniaturisatie, en andere factoren toeneemt, vereisen het testen geavanceerde technieken zoals AOI en AXI.

in-circuit testen zal werken voor de meeste basiscircuits, maar naarmate het niveau van complexiteit en componentdichtheid toeneemt, worden andere technieken zoals AOI en AXI noodzakelijk. X-ray is geschikt voor PCB ’s met grote chips zoals de BGA’ s en andere waar sommige verbindingen onzichtbaar zijn, zelfs bij gebruik van de optische methode.