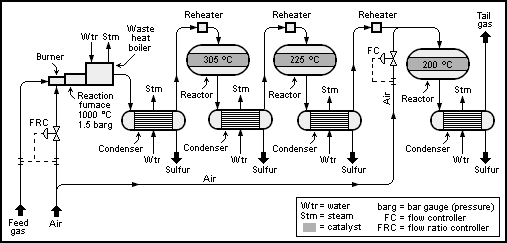

기본 2+1-반응기(컨버터)수퍼 클라우스 유닛의 개략적 공정 흐름도는 아래와 같다:

클로스 기술은 열 및 촉매의 두 가지 공정 단계로 나눌 수 있습니다.

다른 가연성 성분(탄화수소 또는 암모니아)의 수소량 및 농도는 공급 가스가 연소되는 위치를 결정합니다. 클로스가스(산성가스)는 다음 화학 반응에 의해 중앙 머플을 둘러싼 랜스에서 연소됩니다:이것은 후속 반응에서 멀리 반응하는 이산화황을 생성하는 황화수소의 강력한 발열 성 자유 화염 총 산화이다. 가장 중요한 것은 클로스의 반응이다:

2222322222222222클로스의 내부 온도는 종종 1050 이상으로 유지된다.

암모니아를 함유한 가스(예:정유소의 신 물 스트리퍼로부터 나오는 가스 또는 탄화수소가 버너 머플에서 전환된다. 모든 탄화수소 및 암모니아의 완전한 연소를 위해 충분한 공기가 머플에 주입됩니다. 공기 대 산성 가스 비율은 모든 황화수소의 총 1/3 이 소 2 로 변환되도록 제어됩니다. 이것은 두 번째 촉매 단계에서 클로스 반응에 대한 화학량 론적 반응을 보장합니다(아래의 다음 섹션 참조).

연소 공정의 분리는 공급 가스 조성물의 함수로서 필요한 필요한 공기량의 정확한 투여 량을 보장한다. 가공 가스 양을 감소시키거나 더 높은 연소 온도를 얻기 위하여는,공기 필요조건은 또한 순수한 산소를 주사해서 커버될 수 있습니다. 높은 수준의 산소 농축과 낮은 수준의 산소 농축을 사용하는 몇 가지 기술이 업계에서 사용할 수 있으며,이 공정 옵션을 위해 반응로에서 특수 버너를 사용해야합니다.

보통,과정에서 생성한 원소 황 총량의 60 에서 70%는 열 과정 단계에서 얻어집니다.

연소실로부터의 고온 가스의 주요 부분은 공정 가스 냉각기의 튜브를 통해 흐르고 반응 단계에서 형성된 황이 응축되도록 냉각된다. 공정 가스에 의해 방출되는 열 및 응축 열은 중간 또는 저압 증기를 생성하는 데 사용됩니다. 응축된 황은 공정 가스 냉각기의 액체 배출구 섹션에서 제거됩니다.

:

- 수소 가스의 형성:

2 수소 가스의 형성:2 수소 가스의 형성:2 수소 가스의 형성:2 수소 가스의 형성:2 수소 가스의 형성:2 수소 가스의 형성:2 수소 가스의 형성:2 수소 가스의 형성:2 수소 가스의 형성::촉매 단계편집

클로스반응은 활성화된 알루미늄(3)또는 티타늄(4)산화물과 함께 촉매 단계에서 계속되고,황 수율을 증가시키는 역할을 한다. 더 많은 황화수소(수소)는 이렇게 반응합니다.클로스 반응에서 반응로에서 연소하는 동안 형성된 2 는 기체,원소 황을 초래합니다.촉매의 활성 부위로부터 촉매의 활성 부위로부터 촉매의 활성 부위로부터 촉매의 활성 부위로부터 촉매의 활성 부위로부터 촉매의 활성 부위로부터 탈착되어 안정한 환형 원소 황을 동시에 형성한다는 것이다.

황의 촉매 회수는 가열,촉매 반응 및 냉각 및 응축의 세 가지 하위 단계로 구성됩니다.이 세 단계는 일반적으로 최대 세 번 반복됩니다. 소각 또는 테일 가스 처리 장치가 클로스 플랜트의 하류에 추가되는 경우 일반적으로 두 개의 촉매 단계 만 설치됩니다.

촉매 단계의 첫 번째 공정 단계는 가스 가열 공정이다. 촉매 베드에서 황 응축을 방지 할 필요가 있으며,이는 촉매 파울 링을 유발할 수 있습니다. 개별 촉매 단계에서 요구되는 베드 작동 온도는 원하는 작동 베드 온도에 도달할 때까지 재열기에서 공정 가스를 가열함으로써 달성된다.

산업에서는 여러 가지 재가열 방법이 사용됩니다.:

- 핫 가스 바이 패스:폐열 보일러의 첫 번째 패스에서 프로세스 가스 냉각기(차가운 가스)와 바이 패스(뜨거운 가스)에서 두 개의 프로세스 가스 스트림을 혼합하는 것을 포함합니다.

- 간접 증기 재열기:가스는 또한 열교환기에 있는 고압적인 증기로 가열될 수 있습니다.

- 가스/가스 교환기: 이에 의해 공정 가스 냉각기로부터의 냉각된 가스는 가스-가스 교환기에서 상류 촉매 반응기에서 나오는 뜨거운 가스로부터 간접적으로 가열된다.

- 직접 연소 히터:클로스 촉매를 손상시킬 수있는 산소 돌파를 피하기 위해 산 가스 또는 연료 가스를 사용하는 연소 된 재열기.

제 1 촉매 단계의 통상적으로 권장되는 작동 온도는 315,000,000 내지 330,000,000,000(바닥층 온도)이다. 첫 번째 단계에서 높은 온도는 또한 용광로에서 형성되고 그렇지 않으면 수정 된 클로스 공정에서 변환되지 않을 수 있습니다.

촉매 변환은 저온에 확대된다,그러나 각 침대가 황의 이슬점의 위 운영한ㄴ다는 것을 보증하기 위하여 주의되어야 한다. 후속 촉매 단계의 작동 온도는 통상적으로 제 2 단계의 경우 240 제 2 단계 및 제 3 단계의 경우 200 제 3 단계(바닥층 온도)이다.

유황 응축기에서 촉매 반응기에서 나오는 공정 가스는 150 에서 130 사이로 냉각됩니다.

저장 전에,공정 가스 냉각기,유황 응축기 및 최종 유황 분리기로부터의 액체 유황 스트림은 탈기 유닛으로 전달되며,여기서 유황에서 용해 된 가스(주로 수소화)가 제거됩니다.

여전히 가연성 성분 및 황 화합물(수소화합물,수소화합물 및 수소화합물)을 함유하는 클로스 공정의 테일 가스는 소각 장치에서 연소되거나 하류 테일 가스 처리 장치에서 추가로 탈황된다.

상술한 종래의 클로스 공정은 반응 평형에 도달했기 때문에 그 전환이 제한적이다. 모든 발열 반응과 마찬가지로,더 큰 변환은 낮은 온도에서 달성 될 수 있지만,언급 한 바와 같이 클로스 반응기는 액체 황이 촉매를 물리적으로 비활성화하는 것을 피하기 위해 유황 이슬점(120-150)이상으로 작동해야합니다. 이 문제를 극복하기 위해 서브 이슬점 클로스 원자로는 하나의 작동 및 하나의 스페어로 병렬로 배향됩니다. 하나의 반응기가 흡착 된 황으로 포화 될 때,공정 흐름은 대기 반응기로 전환됩니다. 반응기는 다음 황을 기화 300-350 씨에 가열 된 공정 가스를 전송하여 재생된다. 이 스트림은 응축기로 보내져 황을 회수합니다.