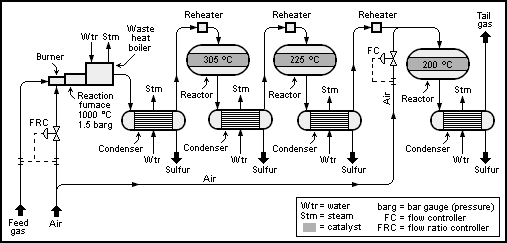

A continuación se muestra un diagrama de flujo de proceso esquemático de una unidad SuperClaus de reactor básico 2+1 (convertidor) :

La tecnología Claus se puede dividir en dos pasos de proceso, térmico y catalítico.

Escalón térmicoeditar

En el escalón térmico, el gas cargado de sulfuro de hidrógeno reacciona en una combustión subequiométrica a temperaturas superiores a 850 °C, de modo que el azufre elemental precipita en el enfriador de gases de proceso aguas abajo.

El contenido de H2S y la concentración de otros componentes combustibles (hidrocarburos o amoníaco) determinan el lugar donde se quema el gas de alimentación. Los gases Claus (gas ácido) sin contenido adicional de combustible aparte de H2S se queman en lanzas que rodean una mufla central mediante la siguiente reacción química:

2 H2S + 3 O2 → 2 SO2 + 2 H2O (ΔH = -518 kJ mol−1)

Esta es una oxidación total de llama libre fuertemente exotérmica de sulfuro de hidrógeno que genera dióxido de azufre que reacciona en reacciones posteriores. La más importante es la reacción Claus:

2 H2S + SO2 → 3 S + 2 H2O

La ecuación general es:

2 H2S + O2 → 2 S + 2 H2O

La temperatura dentro del horno Claus a menudo se mantiene por encima de 1050°C. Esto asegura la destrucción de BTEX (Benceno, Tolueno, etilbenceno y Xileno) que de otro modo obstruiría el catalizador Claus aguas abajo.

Los gases que contienen amoníaco, como el gas del separador de agua ácida (SWS) de la refinería, o los hidrocarburos, se convierten en la mufla del quemador. Se inyecta suficiente aire en la mufla para la combustión completa de todos los hidrocarburos y amoníaco. La relación aire / gas ácido se controla de tal manera que en total 1/3 de todo el sulfuro de hidrógeno (H2S) se convierte en SO2. Esto garantiza una reacción estequiométrica para la reacción Claus en el segundo paso catalítico (consulte la siguiente sección a continuación).

La separación de los procesos de combustión garantiza una dosificación precisa del volumen de aire requerido en función de la composición del gas de alimentación. Para reducir el volumen de gas de proceso u obtener temperaturas de combustión más altas, el requisito de aire también se puede cubrir inyectando oxígeno puro. Varias tecnologías que utilizan enriquecimiento de oxígeno de alto y bajo nivel están disponibles en la industria, lo que requiere el uso de un quemador especial en el horno de reacción para esta opción de proceso.

Por lo general, del 60 al 70% de la cantidad total de azufre elemental producido en el proceso se obtiene en la etapa del proceso térmico.

La porción principal del gas caliente de la cámara de combustión fluye a través del tubo del enfriador de gas de proceso y se enfría de tal manera que el azufre formado en el paso de reacción se condensa. El calor emitido por el gas de proceso y el calor de condensación evolucionado se utilizan para producir vapor de media o baja presión. El azufre condensado se elimina en la sección de salida de líquido del enfriador de gas de proceso.

El azufre se forma en la fase térmica como diradicales S2 altamente reactivos que se combinan exclusivamente con el alótropo S8:

4 S2 → S8

Reacciones sidereditar

Otros procesos químicos que tienen lugar en el paso térmico de la reacción Claus son:

- La formación de gas hidrógeno:

2 H2S → S2 + 2 H2 (ΔH > 0) CH4 + 2 H2O → CO2 + 4 H2

- La formación de sulfuro de carbonilo:

H2S + CO2 → S = C = O + H2O

- La formación de disulfuro de carbono:

CH4 + 2 S2 → S = C = S + 2 H2S

Paso catalíticoeditar

La reacción Claus continúa en el paso catalítico con óxido de aluminio(III) o titanio(IV) activado, y sirve para aumentar el rendimiento de azufre. Más sulfuro de hidrógeno (H2S) reacciona con el SO2 formado durante la combustión en el horno de reacción en la reacción Claus, y da como resultado azufre elemental gaseoso.

2 H2S + SO2 → 3 S + 2 H2O (ΔH = -1165.6 kJ mol−1)

Un mecanismo sugerido es que S6 y S8 se desorban de los sitios activos del catalizador con formación simultánea de azufre elemental cíclico estable.

La recuperación catalítica de azufre consiste en tres subesteps: calentamiento, reacción catalítica y enfriamiento más condensación.Estos tres pasos se repiten normalmente un máximo de tres veces. Cuando se agrega una unidad de incineración o tratamiento de gases de cola (TGTU) aguas abajo de la planta Claus, generalmente solo se instalan dos etapas catalíticas.

El primer paso del proceso en la etapa catalítica es el proceso de calentamiento de gas. Es necesario evitar la condensación de azufre en el lecho catalítico, que puede provocar incrustaciones de catalizador. La temperatura de funcionamiento del lecho requerida en las etapas catalíticas individuales se logra calentando el gas de proceso en un recalentador hasta alcanzar la temperatura del lecho de funcionamiento deseada.

En la industria se utilizan varios métodos de recalentamiento:

- Derivación de gas caliente: consiste en mezclar los dos flujos de gas de proceso desde el enfriador de gas de proceso (gas frío) y el derivación (gas caliente) desde el primer paso de la caldera de calor residual.Recalentadores de vapor indirectos

- : el gas también se puede calentar con vapor de alta presión en un intercambiador de calor.Intercambiadores de gas/gas

- : mediante el cual el gas enfriado del enfriador de gas de proceso se calienta indirectamente del gas caliente que sale de un reactor catalítico aguas arriba en un intercambiador de gas a gas.

- Calentadores de combustión directa: recalentadores encendidos que utilizan gas ácido o gas combustible, que se quema subequiométricamente para evitar la irrupción de oxígeno que puede dañar el catalizador Claus.

La temperatura de funcionamiento normalmente recomendada de la primera etapa del catalizador es de 315 ° C a 330 °C (temperatura del lecho inferior). La alta temperatura en la primera etapa también ayuda a hidrolizar COS y CS2, que se forman en el horno y que de otro modo no se convertirían en el proceso Claus modificado.

La conversión catalítica se maximiza a temperaturas más bajas, pero se debe tener cuidado para garantizar que cada lecho funcione por encima del punto de rocío del azufre. Las temperaturas de funcionamiento de las etapas catalíticas posteriores son típicamente de 240 °C para la segunda etapa y de 200 °C para la tercera etapa (temperaturas del lecho inferior).

En el condensador de azufre, el gas de proceso procedente del reactor catalítico se enfría a entre 150 y 130 °C. El calor de condensación se utiliza para generar vapor en el lado de la carcasa del condensador.

Antes del almacenamiento, las corrientes de azufre líquido del enfriador de gases de proceso, los condensadores de azufre y el separador final de azufre se envían a la unidad de desgasificación, donde se eliminan los gases (principalmente H2S) disueltos en el azufre.

El gas de cola del proceso Claus que aún contiene componentes combustibles y compuestos de azufre (H2S, H2 y CO) se quema en una unidad de incineración o se desulfura en una unidad de tratamiento de gases de cola aguas abajo.

Proceso Claus de punto de rocío subeditar

El proceso Claus convencional descrito anteriormente está limitado en su conversión debido al equilibrio de reacción que se alcanza. Como todas las reacciones exotérmicas, se puede lograr una mayor conversión a temperaturas más bajas, sin embargo, como se mencionó, el reactor Claus debe funcionar por encima del punto de rocío de azufre (120-150 °C) para evitar que el azufre líquido desactive físicamente el catalizador. Para superar este problema, los reactores Clauss de sub-punto de rocío están orientados en paralelo, con uno en funcionamiento y otro de repuesto. Cuando un reactor se satura con azufre adsorbido, el flujo del proceso se desvía al reactor de reserva. El reactor se regenera enviando gas de proceso que se ha calentado a 300-350 °C para vaporizar el azufre. Esta corriente se envía a un condensador para recuperar el azufre.