Das Testen von Leiterplatten (PCBs) während des gesamten Konstruktions- und Herstellungsprozesses ist für die Gewährleistung von Qualitätsprodukten unerlässlich. Es vermeidet Situationen, in denen Designer und Hersteller erkennen, dass das Produkt in letzter Minute fehlerhaft ist, während die Boards in voller Produktion sind oder bereits auf dem Markt sind.

Selbst nach ordnungsgemäßen Konstruktions- und Herstellungsprozessen besteht immer das Risiko von Fehlern, Fehlern und menschlichen Fehlern in der Prototypenphase. Die Identifizierung und Behebung dieser Probleme vor dem Endprodukt ist entscheidend für die Gewährleistung der Leistung, Funktionalität und Zuverlässigkeit der Produkte. Eine Vielzahl von Defekten in Leiterplatten kann durch menschliches Versagen, einen falschen Herstellungsprozess, schlechtes Design und andere Praktiken entstehen.

Zu den Vorteilen des Testens gehören

- Identifizieren und Beheben von Fehlern und Fehlern wie Kurzschlüssen, Öffnen, schlechtem Löten, Funktionsproblemen und mehr.

- Es bietet die Möglichkeit, potenzielle Probleme frühzeitig anzugehen, bevor sie in die Endproduktion gehen, was Zeit und Geld spart. Die Behebung der Probleme an fertigen Produkten ist in der Regel schwieriger, zeitaufwendiger und kostspieliger

- Reduzierung von Verschwendung und Kosten, da die Tester die kleinen Baugruppen und Prototypen anstelle von kompletten Produkten verwenden. Dies verhindert das Wegwerfen fehlerhafter, vollwertiger Baugruppen.

Eine Leiterplatte besteht aus mehreren verschiedenen Teilen und Komponenten. Jeder von ihnen hat Auswirkungen auf die Gesamtleistung der Schaltung und der Elektronikbaugruppe als Ganzes. Im Idealfall ist es wichtig, alles zu testen. Dies beinhaltet, aber nicht beschränkt auf die Überprüfung der;

- Elektrische Leitfähigkeit

- Mechanische Festigkeit

- Lötqualität

- Sauberkeit

- Tests für die Zielumgebung

- Laminierungs— Schälfestigkeit

- Qualität der Lochwand

- Bauteilplatzierung, Ausrichtung , polarität, orientierung, etc.

PCB-Testtechniken

Im Allgemeinen umfasst das Testen die Überprüfung von Designmerkmalen in Bezug auf visuelle, strukturelle, elektrische und funktionale Merkmale. In den meisten Fällen gibt es verschiedene Techniken zum Testen jedes dieser Bereiche, und die Auswahl hängt von Faktoren wie Platinenkomplexität, Anwendung, Design usw. ab. Die gängigen Methoden umfassen;

- In-Circuit-Prüfung (ICT)

- JTAG Boundary-Scan

- Automatisierte optische Inspektion (AOI)

- Automatisierte Röntgeninspektion (AXI)

Testteams können entweder manuelle visuelle Inspektion (MVI) oder automatisierte Testgeräte (ATE) Methoden verwenden, um die Leiterplatten nach dem Montageprozess zu überprüfen. Die automatischen Testmethoden, wie die Automatisierte optische Inspektion (AOI) und die automatisierte Röntgeninspektion (AXI) sind jedoch effektiver für die Tests auf Montageebene, aber in der Regel kostspielig.

Zusätzlich zu den visuellen und elektrischen Tests an den Kontakten erfordern einige Anwendungen wie Militär, Luft- und Raumfahrt, Bergbau und ähnliche Industrien mechanische Tests. Dies stellt sicher, dass das BGA und andere Komponenten den Stößen, Vibrationen und anderen rauen Bedingungen in den Betriebsumgebungen standhalten. In den meisten Fällen sind die Tests destruktiv und beinhalten die Einwirkung von Schock- und Scherkräften auf die Leiterplatte. Die Messung der Dehnung hilft, die mechanischen Eigenschaften der Lötstellen zu ermitteln.

In-Circuit Testing (ICT)

Das ICT besteht aus einem In-Circuit-Tester, einer Vorrichtung und der Software und kann die meisten Fehler abdecken, die während des Herstellungsprozesses auftreten. Tester können damit neben der Überprüfung der Polarität oder Ausrichtung von Geräten wie Dioden, Transistoren und ICs auch Kurzschlüsse, Öffnungen, Widerstände, Kapazitäten und Induktivitäten überprüfen.

Die In-Circuit-Tests überprüfen die Komponenten anhand eines Modells des Designs. Theoretisch hat es das Potenzial, etwa 98% der Leiterplattenfehler zu erkennen. Dies ist jedoch möglicherweise nicht praktisch möglich, insbesondere wenn nicht auf alle Knoten zugegriffen werden kann und sehr niedrige Kapazitäts- und Induktivitätswerte nicht gemessen werden können.

Zu den Vorteilen von ICT gehören die einfache Fehlererkennung, die Programmierung und die einfache Interpretation von Testberichten. Es hat jedoch Nachteile wie kostspielige Ausrüstung, Schwierigkeiten beim Aktualisieren der Testgerätesysteme, da sie mechanisch fixiert sind, Unfähigkeit, auf einige Knoten in komplexen Schaltungen zuzugreifen, usw.

Die beiden am häufigsten verwendeten IKT-Techniken sind das Nagelbett und die fliegende Sonde. Jeder hat seinen Platz, Vorteile und Grenzen, und die Wahl hängt von der Art und Komplexität der zu testenden Leiterplatte ab.

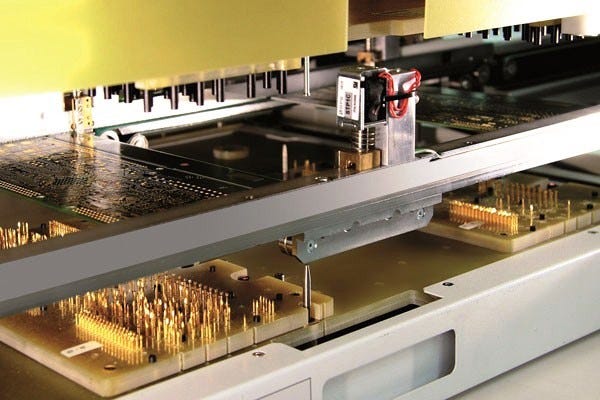

Nagelbett-Technik

Die Nagelbett- oder Universal Grid-In-Circuit-Prüfung basiert auf mehreren federbelasteten Pogo-Pins, die mehrere Punkte auf der Leiterplatte kontaktieren. Diese Stifte ähneln dem Nagelbett, daher der Name. Im Test stellt jeder der Pogo-Pins einen Kontakt mit dem Schaltungsknoten oder dem zu prüfenden Punkt her. Diese methode kann identifizieren, shorts, öffnet, lötstelle brücken, defekte komponenten, und andere PCB fehler.

Ein typischer In-Circuit-Test besteht aus mehreren Pins, die über die Platine verteilt sind. Die anwendung der mehrere pins sorgt für dutzende oder hunderte von gleichzeitige verbindungen und tests. Jedes von diesen ist ungefähr 35mm lang und normalerweise eingefügt am Ende eines Netzes wie eine Oberflächenbergauflage, ein Loch oder ein Testpunkt. Wenn alle Netze angeschlossen sind, dauert der Test etwa 7 Sekunden.

Während des Tests leiten die Pins einige Signale und Spannungen in die Schaltung ein, wonach sie die resultierenden Werte auf der ganzen Linie messen.

Im Allgemeinen ist die Nagelbett-Technik eine schnelle, kostengünstige Testmethode, die für Massenproduktionssysteme, einfache Schaltungen und analoge Platinen geeignet ist. Es kann jedoch begrenzt sein, wenn mit komplexen Platinen und insbesondere solchen mit kleinen Teilungsbreiten, SMDs, BGA und ähnlichen Komponenten gearbeitet wird.

Flying Probe Test

Die Technik verwendet ein Element mit einem kleineren Abstand, um die Testpunkte wie die SMD-Pins zu kontaktieren. Dies ist für kleine Kontakte bis zu einem Testabstand von 0,2 mm geeignet. In der Praxis werden mehrere Sonden verwendet, um die Pins, Pads und Vias zu kontaktieren und auf Öffnungen, Kurzschlüsse und elektrische Parameter wie Polarität, Widerstand und Kapazität zu testen.

Einige Testgeräte können eine Kamera enthalten, um festzustellen, ob Komponenten fehlen, und um die Größen, Formen, Ausrichtung, Polarität und andere physikalische Eigenschaften der Komponenten zu analysieren.

Automatisierte optische Inspektion (AOI)

Die AOI-Methode verwendet eine oder mehrere Kameras, um die Leiterplatte optisch zu analysieren. Es verwendet eine Software, um die Bilder von der zu testenden Leiterplatte mit denen einer ähnlichen Referenzplatine zu vergleichen. Eine andere Möglichkeit besteht darin, mit idealen Designspezifikationen zu vergleichen. Die optische Inspektion ist in der Regel am Ende der Montagelinie, wo es hilft, die Qualität des fertigen Produkts zu überprüfen.

Neben der Durchführung von Tests auf der zu bestückenden Leiterplatte kann die AOI-Methode den Herstellungsprozess überwachen. Der Einsatz der Technologie in den Bestückungsautomaten ermöglicht es den Herstellern, die Prozesse in Echtzeit zu verfolgen und Montagefehler wie potenzielle Fehlplatzierung und Fehlausrichtung von Komponenten zu korrigieren.

Bei einigen Anwendungen werden bei der optischen Inspektion die Verbindungen zwischen BGA und Leiterplatte mit einem Endoskop untersucht.

Die AOI-Methode ist nur auf Leiterplatten sinnvoll, bei denen die zu prüfenden Punkte optisch sichtbar sind.

Automatisierte Röntgeninspektion (AXI)

AXI bietet eine zerstörungsfreie Prüftechnik mit der Fähigkeit, Lötfehler zu erkennen, die für das menschliche Auge oder bei Verwendung der automatischen optischen Inspektion unsichtbar sind. Es erfordert keine physische Verbindung und kann Defekte unter den großen IC-Paketen wie BGA, Micro BGAs, QFN, LGAs, CSPs usw. finden.

Im Allgemeinen eignet sich die Röntgentechnik zum Testen unsichtbarer Bereiche in der Mitte. Die Methode beruht auf der Fähigkeit von Materialien, die Röntgenstrahlen entsprechend ihrer Dicke und Ordnungszahl zu absorbieren. Da die Absorptionsrate direkt proportional zum Atomgewicht des Elements ist, absorbieren schwerere Materialien wie Lot normalerweise mehr Röntgenstrahlen und sind sichtbarer. Die leichteren Elemente wie das integrierte Schaltungspaket erscheinen transparenter, da sie weniger Röntgenstrahlen absorbieren.

Ein typisches Röntgenbild eines BGA ist wie unten gezeigt. Die relativ transparenten Abschnitte beziehen sich auf hellere Materialien, während die dunkleren Teile schwerere Teile wie das Lot reflektieren.

Als solches können die Röntgenstrahlen das IC-Gehäuse durchdringen und das Löten und die Verbindungen untersuchen, wo strukturelle Defekte wie Kurzschlüsse, Öffnungen, unzureichendes Lot, überschüssiges Lot und Hohlräume identifiziert werden.

Zu den weiteren Funktionen gehört die Überprüfung auf

- Schlechte Ausrichtung für BGA und andere große Chips

- Verbindungen, die nicht symmetrisch sind

- Konsistenz der Gehäuseabstandshöhe

- Popcorning — Dies tritt auf, wenn einige Kugeln zu unregelmäßigen Formen verschmelzen

- Lötanalyse, bei der die Innenseite der das Lot, um Defekte wie Blasen, unzureichende Füllung usw. zu identifizieren.

Die Methode ist ideal für die Überprüfung der Platine, ihrer Schichten, des Lötens, der Bauteilausrichtung, der Ausrichtung und anderer physikalischer Merkmale.

Auswahl einer PCB-Testlösung

Die Techniken variieren je nach Leiterplattentyp, durchzuführenden Tests, Anwendung, Empfindlichkeit und Toleranz. Zum Beispiel erfordern medizinische, Luft- und Raumfahrt-, Militär- und ähnliche Anwendungen ein höheres Maß an Zuverlässigkeit.

In den meisten Fällen ist es einfach, eine einfache, ein- oder zweischichtige Leiterplatte mit herkömmlichen Testmethoden zu überprüfen. Da die Komplexität jedoch aufgrund hoher Komponentendichten, mehrerer Schichten, Miniaturisierung und anderer Faktoren zunimmt, erfordern Tests fortschrittliche Techniken wie AOI und AXI.

In-Circuit-Tests funktionieren für die meisten grundlegenden Schaltungen, aber mit zunehmender Komplexität und Komponentendichte werden andere Techniken wie AOI und AXI erforderlich. X-ray eignet sich für Leiterplatten mit großen Chips wie BGAs und anderen, bei denen einige Verbindungen selbst bei Verwendung der optischen Methode unsichtbar sind.