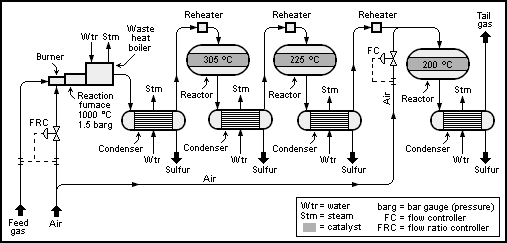

Ein schematisches Prozessablaufdiagramm einer grundlegenden 2 + 1-Reaktor (Konverter) -SuperClaus-Einheit ist unten gezeigt:

Die Claus-Technologie kann in zwei Prozessschritte unterteilt werden, thermisch und katalytisch.

Thermischer Schrittbearbeiten

Im thermischen Schritt reagiert schwefelwasserstoffbeladenes Gas in einer unterstöchiometrischen Verbrennung bei Temperaturen oberhalb von 850 °C derart, dass sich im nachgeschalteten Prozessgaskühler elementarer Schwefel abscheidet.

Der H2S-Gehalt und die Konzentration anderer brennbarer Bestandteile (Kohlenwasserstoffe oder Ammoniak) bestimmen den Ort, an dem das Einsatzgas verbrannt wird. Claus-Gase (Sauergas) ohne weitere brennbare Anteile außer H2S werden in Lanzen, die eine zentrale Muffel umgeben, durch folgende chemische Reaktion verbrannt:

2 H2S + 3 O2 → 2 SO2 + 2 H2O (ΔH = -518 kJ mol-1)

Dies ist eine stark exotherme Totaloxidation von Schwefelwasserstoff mit freier Flamme, die Schwefeldioxid erzeugt, das in nachfolgenden Reaktionen abreagiert. Die wichtigste ist die Claus-Reaktion:

2 H2S + SO2 → 3 S + 2 H2O

Die Gesamtgleichung lautet:

2 H2S + O2 → 2 S + 2 H2O

Die Temperatur im Claus-Ofen wird häufig über 1050 ° C gehalten.

In der Brennermuffel werden ammoniakhaltige Gase wie das Gas aus dem Sauerwasserstripper (SWS) der Raffinerie oder Kohlenwasserstoffe umgesetzt. In die Muffel wird ausreichend Luft für die vollständige Verbrennung aller Kohlenwasserstoffe und Ammoniak eingespritzt. Das Verhältnis von Luft zu Sauergas wird so gesteuert, dass insgesamt 1/3 des gesamten Schwefelwasserstoffs (H2S) in SO2 umgewandelt wird. Dies gewährleistet eine stöchiometrische Reaktion für die Claus-Reaktion im zweiten katalytischen Schritt (siehe nächster Abschnitt unten).

Die Trennung der Verbrennungsprozesse gewährleistet eine genaue Dosierung der benötigten Luftmenge in Abhängigkeit von der Einsatzgaszusammensetzung. Um das Prozessgasvolumen zu reduzieren oder höhere Verbrennungstemperaturen zu erreichen, kann der Luftbedarf auch durch Einspritzen von reinem Sauerstoff gedeckt werden. In der Industrie stehen mehrere Technologien zur Verfügung, die eine Hoch- und Niedersauerstoffanreicherung verwenden, was die Verwendung eines speziellen Brenners im Reaktionsofen für diese Prozessoption erfordert.

Üblicherweise werden 60 bis 70% der Gesamtmenge an elementarem Schwefel, die in dem Verfahren erzeugt wird, im thermischen Prozessschritt erhalten.

Der Hauptteil des Heißgases aus der Brennkammer strömt durch das Rohr des Prozessgaskühlers und wird so abgekühlt, dass der im Reaktionsschritt gebildete Schwefel kondensiert. Die vom Prozessgas abgegebene Wärme und die entstehende Kondensationswärme werden zur Erzeugung von Mittel- oder Niederdruckdampf genutzt. Der kondensierte Schwefel wird am Flüssigkeitsaustrittsabschnitt des Prozessgaskühlers entfernt.

Der Schwefel bildet sich in der thermischen Phase als hochreaktive S2-Diradikale, die sich ausschließlich zum S8-Allotrop verbinden:

4 S2 → S8

Nebenreaktionenbearbeiten

Weitere chemische Prozesse, die im thermischen Schritt der Claus-Reaktion ablaufen, sind:

- Die Bildung von Wasserstoffgas:

2 H2S → S2 + 2 H2 (ΔH > 0) CH4 + 2 H2O → CO2 + 4 H2

- Die Bildung von Carbonylsulfid:

H2S + CO2 → S = C= O + H2O

- Die Bildung von Schwefelkohlenstoff:

CH4 + 2 S2 → S=C=S +2 H2S

Katalytischer Schrittbearbeiten

Die Claus-Reaktion setzt sich im katalytischen Schritt mit aktiviertem Aluminium(III)- oder Titan(IV)-oxid fort und dient der Steigerung der Schwefelausbeute. Mehr Schwefelwasserstoff (H2S) reagiert mit dem bei der Verbrennung im Reaktionsofen gebildeten SO2 in der Claus-Reaktion und führt zu gasförmigem, elementarem Schwefel.

2 H2S + SO2 → 3 S + 2 H2O (ΔH = -1165,6 kJ mol−1)

Ein vorgeschlagener Mechanismus ist, dass S6 und S8 von den aktiven Stellen des Katalysators unter gleichzeitiger Bildung von stabilem cyclischem elementarem Schwefel desorbieren.

Die katalytische Rückgewinnung von Schwefel besteht aus drei Teilschritten: Erhitzen, katalytische Reaktion und Kühlung plus Kondensation.Diese drei Schritte werden normalerweise maximal dreimal wiederholt. Wird der Claus-Anlage eine Verbrennungs- oder Abgasbehandlungsanlage (TGTU) nachgeschaltet, sind in der Regel nur zwei katalytische Stufen installiert.

Der erste Prozessschritt in der katalytischen Stufe ist der Gaserwärmungsprozess. Es ist notwendig, eine Schwefelkondensation im Katalysatorbett zu verhindern, die zu einer Verschmutzung des Katalysators führen kann. Die erforderliche Bettenbetriebstemperatur in den einzelnen katalytischen Stufen wird durch Erhitzen des Prozessgases in einem Nachheizer erreicht, bis die gewünschte Bettenbetriebstemperatur erreicht ist.

In der Industrie werden verschiedene Methoden der Nacherwärmung verwendet:

- Heißgas-Bypass: Hierbei werden die beiden Prozessgasströme aus dem Prozessgaskühler (Kaltgas) und dem Bypass (Heißgas) aus dem ersten Durchgang des Abhitzekessels gemischt.

- Indirekte Dampfüberhitzer: Das Gas kann auch mit Hochdruckdampf in einem Wärmetauscher erwärmt werden.

- Gas/Gasaustauscher: wobei das gekühlte Gas aus dem Prozessgaskühler indirekt aus dem aus einem vorgeschalteten katalytischen Reaktor austretenden Heißgas in einem Gas-Gas-Tauscher erwärmt wird.

- Direktbefeuerte Heizgeräte: Befeuerte Nachheizer mit saurem Gas oder Brenngas, das unterstöchiometrisch verbrannt wird, um einen Sauerstoffdurchbruch zu vermeiden, der den Claus-Katalysator beschädigen kann.

Die typischerweise empfohlene Betriebstemperatur der ersten Katalysatorstufe beträgt 315 °C bis 330 °C (Sumpftemperatur). Die hohe Temperatur in der ersten Stufe hilft auch, COS und CS2 zu hydrolysieren, das im Ofen gebildet wird und sonst im modifizierten Claus-Prozess nicht umgewandelt würde.

Der katalytische Umsatz wird bei niedrigeren Temperaturen maximiert, es muss jedoch darauf geachtet werden, dass jedes Bett über dem Taupunkt des Schwefels betrieben wird. Die Betriebstemperaturen der nachfolgenden katalytischen Stufen betragen typischerweise 240°C für die zweite Stufe und 200°C für die dritte Stufe (Sumpftemperaturen).

Im Schwefelkondensator wird das aus dem katalytischen Reaktor kommende Prozessgas auf eine Temperatur zwischen 150 und 130 °C abgekühlt. Die Kondensationswärme wird zur Erzeugung von Dampf an der Mantelseite des Kondensators genutzt.

Vor der Lagerung werden flüssige Schwefelströme aus dem Prozessgaskühler, den Schwefelkondensatoren und aus dem endgültigen Schwefelabscheider zur Entgasungseinheit geleitet, wo die im Schwefel gelösten Gase (hauptsächlich H2S) entfernt werden.

Das noch brennbare Bestandteile und Schwefelverbindungen (H2S, H2 und CO) enthaltende Restgas aus dem Claus-Prozess wird entweder in einer Verbrennungsanlage verbrannt oder in einer nachgeschalteten Restgasbehandlungsanlage weiter entschwefelt.

Subtaupunkt Claus-Verfahren

Das oben beschriebene konventionelle Claus-Verfahren ist aufgrund des erreichten Reaktionsgleichgewichts in seinem Umsatz begrenzt. Wie bei allen exothermen Reaktionen kann ein höherer Umsatz bei niedrigeren Temperaturen erreicht werden, jedoch muss der Claus-Reaktor wie erwähnt oberhalb des Schwefeltaupunkts (120-150 ° C) betrieben werden, um zu vermeiden, dass flüssiger Schwefel den Katalysator physikalisch deaktiviert. Um dieses Problem zu lösen, sind die Untertaupunkt-Clauss-Reaktoren parallel ausgerichtet, mit einem Betriebs- und einem Ersatzreaktor. Wenn ein Reaktor mit adsorbiertem Schwefel gesättigt ist, wird der Prozessstrom in den Bereitschaftsreaktor umgeleitet. Der Reaktor wird dann regeneriert, indem Prozessgas gesendet wird, das auf 300-350 ° C erhitzt wurde, um den Schwefel zu verdampfen. Dieser Strom wird zu einem Kondensator geschickt, um den Schwefel zurückzugewinnen.