Testes de placas de circuito impresso (Pcb) durante todo o projeto e processos de fabricação é essencial para assegurar a qualidade de produtos. Evita situações em que designers e fabricantes percebem que o produto é defeituoso no último minuto, enquanto as placas estão em plena produção, ou já no mercado.

mesmo depois de seguir o design e os processos de fabrico adequados, há sempre o risco de defeitos, bugs, erros humanos nos estágios do protótipo. Identificar e abordar estas questões antes do produto final é fundamental para garantir o desempenho, funcionalidade e confiabilidade dos produtos. Uma ampla gama de defeitos em PCB pode surgir devido a erro humano, um processo de fabricação errado, concepção deficiente, e outras práticas.

os benefícios dos testes incluem

- identificar e corrigir falhas e erros, tais como curto-circuitos, aberturas, soldadura fraca, questões funcionais e muito mais.

- proporciona uma oportunidade de abordar quaisquer problemas potenciais antes de entrar na produção final, poupando tempo e dinheiro. A resolução dos problemas dos produtos acabados é geralmente mais difícil, demorada e dispendiosa

- reduzindo o desperdício e os custos, uma vez que os testadores utilizam os conjuntos e protótipos de pequena escala em vez de produtos completos. Isto evita deitar fora conjuntos defeituosos e em grande escala.

um PCB consiste em várias partes e componentes diferentes. Cada um destes tem um impacto no desempenho global do circuito e da montagem eletrônica como um todo. Idealmente, é importante testar tudo. Isto inclui, mas não se limita a verificar;

- condutividade Elétrica

- resistência Mecânica

- Solda de qualidade

- Limpeza

- Testes para o ambiente de destino

- Laminação — força de casca

- Qualidade de parede do furo

- colocação de Componentes, o alinhamento, a polaridade, a orientação, etc.Técnicas de teste de PCB

Geralmente, o teste envolve a verificação de características de projeto em termos de visual, estrutural, elétrica e funcionalidade. Na maioria dos casos, existem várias técnicas para testar cada uma dessas áreas, e a escolha depende de fatores como complexidade de Placa, Aplicação, design, etc. Os métodos comuns incluem;

- teste In-circuit (TIC)

- JTAG boundary-scan

- Automatizado de inspeção óptica (AOI)

- Automatizado de inspeção por raios X (AXI)

equipes de Teste pode utilizar o manual de inspeção visual (MVI) ou equipamentos de teste automatizado (ATE) métodos para verificar o Pcb após o processo de montagem. No entanto, os métodos de ensaio automáticos, como a AOI de inspeção óptica automatizada, e a Axi são mais eficazes para os testes de nível de montagem, mas geralmente dispendiosos.

in addition to the visual and electrical tests on the contacts, some applications such as military, aerospace, mining and similar industries require mechanical testing. Isso garante que o BGA e outros componentes irão suportar os choques, vibrações e outras condições rudimentares nos ambientes operacionais. Na maioria dos casos, os testes são destrutivos e envolvem submeter o PCB a choques e forças de cisalhamento. A medição da tensão ajuda a estabelecer as propriedades mecânicas das articulações de solda.

teste em circuito (TIC)

as TIC incluem um testador em circuito, uma instalação e o software e podem cobrir a maioria dos defeitos que ocorrem durante os processos de fabrico. Testadores podem usá-lo para verificar shorts, aberturas, resistência, capacitância e indutância, além de verificar a polaridade ou orientação para dispositivos como diodos, transistores e ICs.

os ensaios em circuito verificam os componentes com base num modelo do projecto. Teoricamente, ele tem o potencial de detectar cerca de 98% das falhas de PCB. No entanto, isso pode não ser praticamente possível, especialmente quando não pode acessar todos os nós, bem como sua incapacidade de medir capacitância muito baixa e valores de indutância.

os benefícios das TIC incluem simples detecção de defeitos, programação e fácil de interpretar relatórios de testes. No entanto, tem desvantagens, tais como equipamentos caros, dificuldades de atualização dos sistemas de equipamentos de teste, uma vez que eles foram fixados mecanicamente, incapacidade de acessar alguns nós em circuitos complexos, etc.

as duas técnicas TIC comumente usadas são o leito de pregos, e sonda voadora. Cada um tem seu lugar, benefícios e limitações, e a escolha depende da natureza e complexidade do PCB sob teste.

técnica do leito de Pregos

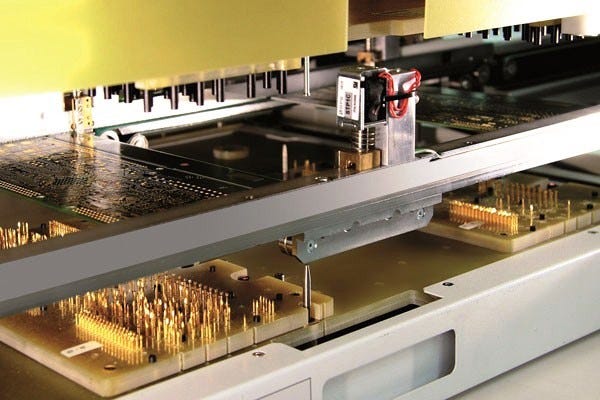

o leito de pregos ou o teste da grelha universal em circuito baseia-se em múltiplos pinos pogo carregados de mola que fazem contato com vários pontos no PCB. Estes alfinetes assemelham-se à cama de Pregos, daí o nome. No ensaio, cada pino da pogo faz contacto com o nó do circuito ou com o ponto em ensaio. Este método pode identificar, curtas, aberturas, pontes articulares de solda, componentes defeituosos e outras falhas de PCB.

Bed of nails Image: AllPCB a typical in-circuit test comprises of multiple pins spread across the board. A aplicação dos múltiplos pinos garante dezenas ou centenas de conexões e testes simultâneos. Cada um destes tem cerca de 35 mm de comprimento e geralmente inserido no final de uma rede, como uma plataforma de montagem de superfície, um buraco, ou um ponto de teste. Com todas as redes ligadas, o teste demora cerca de 7 segundos.

durante o ensaio, os pinos introduzem alguns sinais e tensões no circuito após o qual medem os valores resultantes para baixo da linha.

geralmente, a técnica do leito de Pregos é um método de ensaio rápido e de baixo custo que é adequado para sistemas de produção em massa, circuitos simples e placas analógicas. No entanto, pode ser limitado quando se trabalha com placas complexas e especialmente aquelas com pequenas larguras de passo, SMDs, BGA e componentes semelhantes.

Ensaio Com Sonda voadora

a técnica utiliza um elemento com um passo menor para entrar em contacto com os pontos de ensaio, tais como os pinos SMD. Isto é adequado para contatos de pequeno porte até uma altura de teste de 0,2 mm. Na prática, ele usa várias sondas para fazer contato com os pinos, almofadas e vias e testar para aberturas, curtas e parâmetros elétricos, tais como a polaridade, resistência e capacitância.

alguns equipamentos de teste podem incluir uma câmera para determinar se há componentes em falta e analisar os tamanhos, formas, orientação, polaridade e outras propriedades físicas dos componentes.

inspecção óptica automatizada (AOI)

o método AOI utiliza uma ou várias câmaras para analisar opticamente o PCB. Ele usa software para comparar as imagens do PCB sob teste com as de uma placa de referência similar. Outra opção é comparar com especificações de design ideais. A inspeção ótica é geralmente no final da linha de montagem, onde ela ajuda a verificar a qualidade do produto acabado.Para além da realização de ensaios sobre os PCB sob a forma de montagem, o método AOI pode monitorizar o processo de fabrico. O uso da tecnologia nas máquinas de pick and place permite aos fabricantes rastrear os processos em tempo real, e corrigir defeitos de montagem, tais como o potencial deslocamento de componentes e desalinhamento.

Automatizado De Inspeção Óptica: Image Advantech em algumas aplicações, a inspeção óptica envolve o uso de um endoscópio para ver as conexões entre o BGA e o PCB.

o método AOI só é útil nos PCB em que os pontos a testar são opticamente visíveis.

inspecção automatizada de raios X (AXI)

AXI fornece uma técnica de ensaio não destrutiva com a capacidade de detectar defeitos de solda invisíveis para o olho humano ou quando se utiliza a inspecção óptica automática. Ele não requer uma conexão física e pode encontrar defeitos sob os grandes pacotes IC, tais como BGA, Micro BGAs, QFN, LGAs, CSPs, etc.

Geralmente, a técnica de raios-x é adequado para testar invisível áreas localizadas no centro. O método baseia-se na capacidade dos materiais para absorver os raios-x de acordo com a sua espessura e número atômico. Como a taxa de absorção é diretamente proporcional ao peso atômico do elemento, materiais mais pesados como solda normalmente absorvem mais raios-x e são mais visíveis. Os elementos mais leves, como o pacote de circuitos integrados, parecem mais transparentes porque absorvem menos raios-X.

uma imagem de raio-x típica de uma BGA é como mostrado abaixo. As seções relativamente transparentes referem-se a materiais mais leves, enquanto as partes mais escuras refletem partes mais pesadas, como a solda.

como tal, os raios x podem penetrar no pacote IC e inspecionar a solda e Conexões onde identifica defeitos estruturais, tais como curtas, aberturas, solda insuficiente, solda em excesso, e voiding.

Outros recursos incluem a verificação de

- Mau alinhamento da BGA, e outros grandes fichas

- Conexões que não são simétricos

- Consistência do pacote de impasse altura

- Popcorning — o que ocorre quando algumas bolas fundem-se para formar formas irregulares

- Solda de análise, onde ele verifica o interior da solda para identificar defeitos tais como bolhas, a insuficiência de enchimento, etc.

o método é ideal para verificar a placa, suas camadas, solda, orientação dos componentes, alinhamento e outras características físicas.

escolher uma solução de teste de PCB

as técnicas variam de acordo com o tipo de PCB, testes para realizar, aplicação, sensibilidade e tolerância. Por exemplo, as aplicações médicas, aeroespaciais, militares e similares requerem níveis mais elevados de confiabilidade.

na maioria das vezes, é fácil verificar um PCB simples, simples ou de duas camadas utilizando métodos de ensaio tradicionais. No entanto, como o nível de complexidade aumenta devido a altas densidades de componentes, múltiplas camadas, miniaturização e outros fatores, testes requerem técnicas avançadas como AOI e AXI.

o ensaio em circuito funcionará para a maioria dos circuitos básicos, mas como o nível de complexidade e densidade de componentes aumenta outras técnicas como AOI e AXI tornam-se necessárias. O raio-X é adequado para PCB com grandes chips, como o BGAs e outros, onde algumas conexões são invisíveis, mesmo quando se utiliza o método óptico.