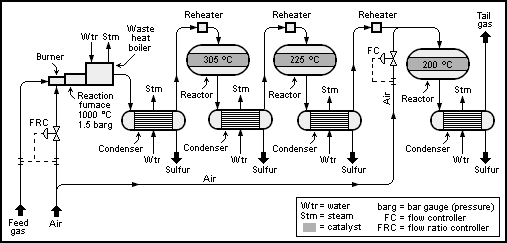

esquemática do processo de diagrama de fluxo de uma básica 2+1-reator (conversor) SuperClaus unidade é mostrado abaixo:

a tecnologia Claus pode ser dividida em duas etapas do processo, térmica e catalítica.

stepEdit térmico

na fase térmica, os gases carregados com sulfeto de hidrogénio reagem numa combustão substoequiométrica a temperaturas superiores a 850 °C de tal forma que o enxofre elementar precipita no arrefecedor de gases de processo a jusante.

o teor de H2S e a concentração de outros componentes combustíveis (hidrocarbonetos ou amoníaco) determinam o local onde o gás de alimentação é queimado. Gases Claus (gás ácido) sem qualquer outro conteúdo combustível para além dos H2S são queimados em lanças em torno de uma muffle central pela seguinte reacção química:

2 H2S + 3 O2 → 2 SO2 + 2 H2O (ΔH = -518 kJ mol−1)

Este é um fortemente exotérmica livre-chama total oxidação de sulfeto de hidrogênio, gerando dióxido de enxofre, que reage de distância em reações posteriores. O mais importante é o Noel reação:

2 H2S + SO2 → 3 S + 2 H2O

A equação global é:

2 H2S + O2 → 2 S + 2 H2O

A temperatura no interior Noel forno é muitas vezes mantido acima de 1050°C. Isto garante BTEX (Benzeno, Tolueno, etilbenzeno e Xileno) a destruição que poderiam obstruir a jusante Noel catalisador.

Gases contendo amoníaco, tais como o gás do stripper de água azeda da refinaria (SWS), ou hidrocarbonetos são convertidos na muffle do queimador. É injectado ar suficiente na muffle para a combustão completa de todos os hidrocarbonetos e amoníaco. A razão ar / gás ácido é controlada de tal forma que no total 1/3 de todo sulfeto de hidrogênio (H2S) é convertido em SO2. Isto garante uma reação estequiométrica para a reação Claus no segundo passo catalítico (ver seção seguinte abaixo).

a separação dos processos de combustão garante uma dosagem precisa do volume de ar necessário em função da composição dos gases de alimentação. Para reduzir o volume de gás de processo ou obter temperaturas de combustão mais elevadas, a necessidade de ar também pode ser coberta por injeção de oxigênio puro. Várias tecnologias que utilizam enriquecimento de alto e baixo nível de oxigênio estão disponíveis na indústria, o que requer o uso de um queimador especial no forno de reação para esta opção de processo.

usualmente, 60 a 70% da quantidade total de enxofre elementar produzido no processo é obtida na etapa do processo térmico.

a parte principal do gás quente da câmara de combustão flui através do tubo do refrigerador de gás de processo e é arrefecida de tal forma que o enxofre formado no passo de reação condensa. O calor dado pelo gás de processo e o calor de condensação evoluído são utilizados para produzir vapor de média ou baixa pressão. O enxofre condensado é removido na seção de saída de líquido do refrigerador de gás de processo.

O enxofre formulários no térmica fase altamente reativo S2 diradicals que combinam exclusivamente para o S8 alótropo:

4 S2 → S8

Lado reactionsEdit

Outros processos químicos, a ter lugar no térmica etapa do Noel reação são:

- A formação de gás hidrogênio:

2 H2S → S2 + 2 H2 (ΔH > 0) CH4 + 2 H2O → CO2 + 4 H2

- A formação de sulfeto de carbonila:

H2S + CO2 → S=C=O + H2O

- A formação de dissulfureto de carbono:

CH4 + 2 S2 → S=C=S + 2 H2S

stepEdit catalítico

a reação de Claus continua no passo catalítico com óxido de alumínio ativado (III) ou titânio(IV), e serve para aumentar o rendimento de enxofre. Mais sulfeto de hidrogênio (H2S) reage com o SO2 formado durante a combustão no forno de reação na reação de Claus, e resulta em enxofre gasoso e elementar.

2 H2S + SO2 → 3 S + 2 H2O (ΔH = -1165.6 kJ mol−1)

um mecanismo sugerido é que S6 e S8 dessorb a partir dos locais ativos do catalisador com formação simultânea de enxofre elementar Cíclico estável.

a recuperação catalítica do enxofre consiste em três passos: aquecimento, reação catalítica e arrefecimento mais condensação.Estes três passos são normalmente repetidos no máximo três vezes. Quando uma unidade de incineração ou de tratamento de gases de cauda (TGTU) é adicionada a jusante da fábrica Claus, apenas duas fases catalíticas são normalmente instaladas.

o primeiro passo do processo na fase catalítica é o processo de aquecimento a gás. É necessário prevenir a condensação de enxofre no leito do catalisador, que pode levar à incrustação do catalisador. A temperatura de funcionamento necessária do leito nos estágios catalíticos individuais é alcançada aquecendo o gás de processo em um reaquecedor até que a temperatura desejada do leito de operação seja atingida.

vários métodos de reaquecimento são utilizados na indústria:

- bypass de gás quente: que envolve a mistura dos dois fluxos de gás de processo a partir do refrigerador de gás de processo (gás frio) e o bypass (gás quente) a partir da primeira passagem da caldeira de calor residual.

- Reaquecedores indiretos de vapor: o gás também pode ser aquecido com vapor de alta pressão em um trocador de calor.Permutadores de gás / gás: em que o gás arrefecido do arrefecedor de gases de Processo é indirectamente aquecido a partir do gás quente que sai de um reactor catalítico a montante num permutador de gás a gás.Aquecedores a quente: aquecedores a quente que utilizam gás ácido ou gás combustível, que são queimados substoichiometricamente para evitar a ruptura do oxigénio que pode danificar o catalisador Claus.

a temperatura de funcionamento normalmente recomendada do primeiro estágio catalisador é de 315 °C a 330 °C (temperatura do fundo do leito). A alta temperatura na primeira fase também ajuda a hidrolizar COS e CS2, que é formado no forno e não seria de outra forma convertido no processo Claus modificado.

a conversão catalítica é maximizada a temperaturas mais baixas, mas deve ter-se o cuidado de assegurar que cada leito seja operado acima do ponto de orvalho do enxofre. As temperaturas de operação dos estágios catalíticos subsequentes são tipicamente 240 °C para o segundo estágio e 200 °C para o terceiro estágio (temperaturas do fundo do leito).

no condensador de enxofre, o gás de processo proveniente do reator catalítico é resfriado a entre 150 e 130 °C. O calor de condensação é usado para gerar vapor no lado da concha do condensador.

antes do armazenamento, as correntes de enxofre líquido do refrigerador de gases de processo, os condensadores de enxofre e do separador final de enxofre são encaminhados para a unidade de desgaseificação, onde os gases (principalmente H2S) dissolvidos no enxofre são removidos.

o gás residual do processo Claus que ainda contém componentes combustíveis e compostos de enxofre (H2S, H2 E CO) é queimado numa unidade de incineração ou ainda dessulfurado numa unidade de tratamento de gás residual a jusante.

Sub dew point Claus processEdit

o processo Claus convencional descrito acima é limitado em sua conversão devido ao equilíbrio de reação sendo alcançado. Como todas as reações exotérmicas, maior conversão pode ser alcançada a temperaturas mais baixas, no entanto, como mencionado o reator Claus deve ser operado acima do ponto de orvalho de enxofre (120-150 °C) para evitar o enxofre líquido desativando fisicamente o catalisador. Para superar este problema, os reatores do ponto de orvalho Clauss são orientados em paralelo, com um operando e um sobressalente. Quando um reator fica saturado com enxofre adsorvido, o fluxo do processo é desviado para o reator de vigília. O reator é então regenerado enviando gás de processo que foi aquecido a 300-350 °C para vaporizar o enxofre. Este fluxo é enviado para um condensador para recuperar o enxofre.