設計および製造工程中のテストのプリント基板(Pcb)は良質品の保障で必要である。 それは板が完全な生産に、または既に市場にある間、デザイナーおよび製造業者がプロダクトが最後の最後に不良であることをわかる状態を避ける。

適切な設計と製造プロセスに従った後でも、試作段階では常に欠陥、バグ、ヒューマンエラーのリスクがあります。 最終製品の前にこれらの問題を特定し、対処することは、製品の性能、機能、および信頼性を確保する上で重要です。 Pcbの欠陥の広い範囲は人為的ミス、間違った製造工程、悪い設計および他の練習が原因で起こるかもしれません。

テストの利点には、

- 短絡、オープン、はんだ付け不良、機能上の問題などの障害やバグを特定して対処することが含まれます。

- それは最終的な生産に入る前に潜在的な問題に早期に対処する機会を提供し、時間とお金を節約します。 完成品の問題を修正することは、通常、より困難で、時間がかかり、コストがかかります

- テスターは完全な製品の代わりに小規模なアセンブリや試作品を使用するため、無駄とコストを削減します。 これにより、故障したフルスケールアセンブリを捨てることが防止されます。

PCBはいくつかの異なる部品と部品で構成されています。 これらのそれぞれは、回路全体および電子回路アセンブリ全体の全体的な性能に影響を与えます。 理想的には、すべてをテストすることが重要です。 これには、以下が含まれますが、これに限定されません。;

- 電気伝導率

- 機械強さ

- はんだ付けする質

- 清潔

- ターゲット環境のためのテスト

- ラミネーション皮強さ

- 穴の壁の質

- 部品の配置、直線、極性、オリエンテーション、等。

PCBテスト技術

一般に、テストは視覚、構造、電気および機能性の点では設計特微を確認することを含みます。 ほとんどの場合、これらの領域のそれぞれをテストするためのさまざまな技術があり、選択はボードの複雑さ、アプリケーション、設計などの要因に依存し 一般的な方法は次のとおりです;

- インサーキットテスト(ICT)

- JTAG境界スキャン

- 自動光学検査(AOI)

- 自動X線検査(AXI)

- jtag境界スキャン(AOI)

- jtag境界スキャン(AOI)

- 自動X線検査(AXI))

テストチームは、組立工程後にPcbをチェックするために、手動目視検査(MVI)または自動試験装置(ATE)のいずれかの方法を使用することができます。 しかし、自動光学検査AOI)や自動X線検査(AXI)などの自動テスト方法は、組立レベルのテストにはより効果的ですが、通常はコストがかかります。

接点の視覚的および電気的試験に加えて、軍事、航空宇宙、鉱業および同様の産業などのいくつかの用途には機械的試験が必要です。 これにより、BGAおよびその他のコンポーネントは、動作環境における衝撃、振動およびその他の粗い条件に耐えることが保証されます。 ほとんどの場合、テストは破壊的であり、衝撃力およびせん断力にPCBを服従させることを含みます。 ひずみを測定することは、はんだ接合部の機械的特性を確立するのに役立ちます。

インサーキットテスティング(ICT)

ICTは、インサーキットテスタ、フィクスチャ、およびソフトウェアで構成され、製造プロセス中に発生する欠陥の大部分をカバー テスターは、ダイオード、トランジスタ、Icなどのデバイスの極性や向きを確認するだけでなく、短絡、開放、抵抗、容量、インダクタンスを確認するために使

インサーキットテストでは、設計のモデルに基づいて部品をチェックします。 理論的には、PCB障害の約98%を検出する可能性があります。 ただし、特にすべてのノードにアクセスできない場合や、非常に低い容量とインダクタンス値を測定できない場合は、実際には不可能な場合があります。

ICTの利点は簡単な欠陥の検出、プログラミング、およびテストレポートを解釈すること容易含んでいる。 しかし、高価な機器、機械的に固定されているためのテスト機器システムの更新が困難、複雑な回路内のいくつかのノードにアクセスできないなどの

一般的に使用される二つのICT技術は、爪のベッド、および飛行プローブです。 それぞれにはその場所、利点、および制限があり、選択はテスト対象のPCBの性質と複雑さによって異なります。

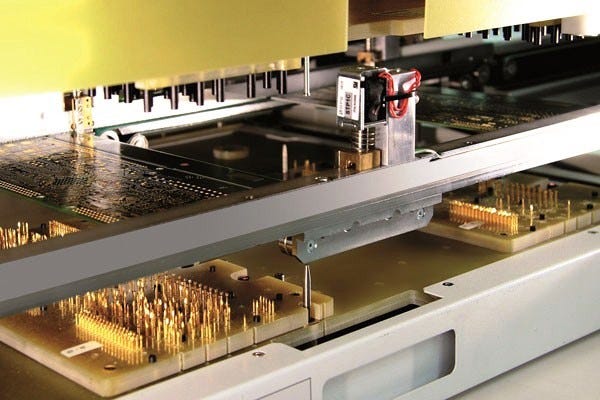

釘の床技術

釘の床または普遍的な格子内部回路のテストはPCBの複数のポイントが付いている接触をする多数のバネ付きのpogoピンに頼ります。 これらのピンは爪のベッドに似ているので、その名前です。 テストでは、各pogoピンが回路ノードまたはテスト対象のポイントと接触します。 この方法は、ショート、オープン、はんだ接合部ブリッジ、欠陥部品、およびその他のPCB障害を識別することができます。

典型的なインサーキットテストは、ボード全体に広がる複数のピンで構成されています。 複数のピンを適用すると、数十または数百の同時接続とテストが保証されます。 これらのそれぞれは約35mm長く、通常表面の台紙のパッド、穴、またはテストポイントのような網の端に挿入される。 すべてのネットが接続されている場合、テストには約7秒かかります。

テスト中、ピンはいくつかの信号と電圧を回路に導入し、その後、結果の値をラインの下で測定します。

一般に、釘の床の技術は大量生産システム、簡単な回路およびアナログ板のために適している速く、低価格のテスト方法です。 ただし、複雑なボード、特にピッチ幅の小さいボード、Smd、BGAおよび同様のコンポーネントを使用する場合は、制限される場合があります。

フライングプローブテスト

この技術は、SMDピンなどのテストポイントと接触するために、より小さなピッチの要素を使用します。 これは0.2mmテストピッチに小型の接触のために適している。 実際には、いくつかのプローブを使用してピン、パッド、ビアと接触し、オープン、ショート、極性、抵抗、静電容量などの電気的パラメータをテストします。

一部の試験装置には、部品が欠落しているかどうかを判断し、部品のサイズ、形状、向き、極性、およびその他の物理的性質を分析するためのカメラが含

自動光学検査(AOI)

AOI法は、一つまたは複数のカメラを使用してPCBを光学的に分析します。 ソフトウェアを使用して、テスト対象のPCBからの画像と同様の参照ボードからの画像を比較します。 別のオプションは、理想的な設計仕様と比較することです。 光学検査は通常、組立ラインの最後に行われ、最終製品の品質を確認するのに役立ちます。

AOI法では、組立中のPCB上でテストを行う以外に、製造プロセスを監視することができます。 ピック-アンド-プレイス-マシンでこの技術を使用することで、製造業者はプロセスをリアルタイムで追跡し、潜在的な部品のずれやずれなどの組立欠陥を修正することができます。

一部のアプリケーションでは、光学検査は内視鏡を使用してBGAとPCBの間の接続を表示することを含みます。

AOIメソッドは、テストするポイントが光学的に可視であるPcb上でのみ有用です。

自動X線検査(AXI)

AXIは、人間の目には見えないはんだ欠陥を検出したり、自動光学検査を使用したりする非破壊検査技術を提供しています。 それは物理的な関係を要求しないし、BGA、マイクロBga、QFN、LGAs、Csp、等のような大きいICのパッケージの下で欠陥を見つけることができる。

一般に、x線の技術は中心にある目に見えない区域をテストするために適しています。 この方法は、材料がその厚さおよび原子番号に応じてx線を吸収する能力に依存する。 吸収速度は元素の原子量に正比例するので、はんだのようなより重い材料は通常より多くのx線を吸収し、より目に見えます。 集積回路のパッケージのようなより軽い要素は少数のx線を吸収するのでより透明ようである。

BGAの典型的なx線画像は以下の通りです。 比較的透明な部分はより軽い材料を指し、暗い部分ははんだなどのより重い部分を反映します。

このように、x線はICパッケージに浸透し、はんだ付けと接続を検査し、短絡、開放、はんだ不足、過剰はんだ、ボイドなどの構造欠陥を特定することができます。

その他の機能には、bgaやその他の大型チップの

- アライメントが悪いかどうかのチェックが含まれます

- 対称ではない接続

- パッケージの一貫性スタンドオフ高さ

- ポップコーニング—いくつかのボールが合流して不規則な形状を形成するときに発生する

- はんだ付け解析泡、不十分な詰物、等のような欠陥を識別するはんだの。

この方法は、ボード、その層、はんだ付け、部品の向き、アライメント、およびその他の物理的特徴をチェックするのに理想的です。

PCBテストソリューションの選択

技術は、PCBの種類、実行するテスト、アプリケーション、感度、および公差によって異なります。 たとえば、医療、航空宇宙、軍事、および同様のアプリケーションでは、より高いレベルの信頼性が必要です。

ほとんどの場合、従来のテスト方法を使用して、単純な単層または二層PCBをチェックするのは簡単です。 しかし、部品密度の高さ、多層化、小型化などの要因により複雑さのレベルが高まるにつれて、テストにはAOIやAXIなどの高度な技術が必要になります。

回路内テストはほとんどの基本回路で機能しますが、複雑さと部品密度のレベルが高まるにつれて、AOIやAXIなどの他の技術が必要になります。 X線はBgaのような大きい破片が付いているPCBsおよび光学方法を使用して時でさえある関係が見えない他のために適している。