testning av tryckta kretskort (PCB) under hela design-och tillverkningsprocesserna är avgörande för att säkerställa kvalitetsprodukter. Det undviker situationer där designers och tillverkare inser att produkten är felaktig i sista minuten, medan brädorna är i full produktion eller redan på marknaden.

även efter att ha följt lämpliga design-och tillverkningsprocesser finns det alltid risk för defekter, buggar, mänskliga fel i prototypstadierna. Att identifiera och ta itu med dessa problem innan slutprodukten är avgörande för att säkerställa produktens prestanda, funktionalitet och tillförlitlighet. Ett brett spektrum av defekter i PCB kan uppstå på grund av mänskliga fel, fel tillverkningsprocess, dålig design och andra metoder.

fördelarna med testning inkluderar

- identifiera och ta itu med fel och buggar som kortslutningar, öppnar, dålig lödning, funktionella problem och mer.

- det ger en möjlighet att ta itu med eventuella problem tidigt innan du går in i slutproduktionen, vilket sparar tid och pengar. Att fixa problemen på färdiga produkter är vanligtvis svårare, tidskrävande och kostsamt

- att minska slöseri och kostnader eftersom testarna använder småskaliga enheter och prototyper istället för kompletta produkter. Detta förhindrar att felaktiga, fullskaliga enheter kastas bort.

ett kretskort består av flera olika delar och komponenter. Var och en av dessa har en inverkan på kretsens övergripande prestanda och elektronikenheten som helhet. Helst är det viktigt att testa allt. Detta inkluderar, men inte begränsat till, verifiering av;

- elektrisk ledningsförmåga

- mekanisk styrka

- Lödkvalitet

- renhet

- tester för målmiljön

- laminering — skalstyrka

- kvalitet på hålväggen

- Komponentplacering, justering, polaritet, orientering etc.

PCB-testtekniker

generellt innebär testningen att man verifierar designfunktioner när det gäller visuell, strukturell, elektrisk och funktionalitet. I de flesta fall finns det olika tekniker för att testa vart och ett av dessa områden, och valet beror på faktorer som styrelsens komplexitet, applikation, design etc. De vanliga metoderna inkluderar;

- in-circuit testing (ICT)

- JTAG boundary-scan

- automatiserad optisk inspektion (Aoi)

- automatiserad röntgeninspektion (AXI)

testteam kan använda antingen manuell visuell inspektion (MVI) eller automatiserad testutrustning (ate) metoder för att kontrollera PCB efter monteringsprocessen. De automatiska testmetoderna, såsom den automatiska optiska inspektionen AOI) och den automatiska Röntgeninspektionen (AXI) är dock mer effektiva för monteringsnivåtesterna, men vanligtvis kostsamma.

förutom de visuella och elektriska testerna på kontakterna kräver vissa applikationer som militär -, flyg -, gruv-och liknande industrier mekanisk testning. Detta säkerställer att BGA och andra komponenter tål stötar, vibrationer och andra grova förhållanden i driftsmiljöerna. I de flesta fall är testerna destruktiva och innebär att PCB utsätts för chock-och skjuvkrafter. Mätning av stammen bidrar till att fastställa de mekaniska egenskaperna hos lödfogarna.

in-circuit testing (ICT)

ICT består av en in-circuit testare, en fixtur och programvaran och kan täcka de flesta defekter som uppstår under tillverkningsprocesserna. Testare kan använda den för att kontrollera shorts, öppnar, motstånd, kapacitans och induktans, förutom att verifiera polariteten eller orienteringen för enheter som dioder, transistorer och IC.

in-circuit-testerna kontrollerar komponenterna baserat på en modell av konstruktionen. Teoretiskt har den potential att upptäcka cirka 98% av PCB-fel. Detta kan dock inte vara praktiskt möjligt, särskilt när det inte kan komma åt alla noder, liksom dess oförmåga att mäta mycket låga kapacitans-och induktansvärden.

fördelarna med IKT inkluderar enkel defektdetektering, programmering och lätt att tolka testrapporter. Det har emellertid nackdelar som kostsam utrustning, svårigheter att uppdatera testutrustningssystemen eftersom de är mekaniskt fixerade, oförmåga att komma åt vissa noder i komplexa kretsar etc.

de två vanliga IKT-teknikerna är spikbädden och Flygproben. Var och en har sin plats, fördelar och begränsningar, och valet beror på arten och komplexiteten hos PCB som testas.

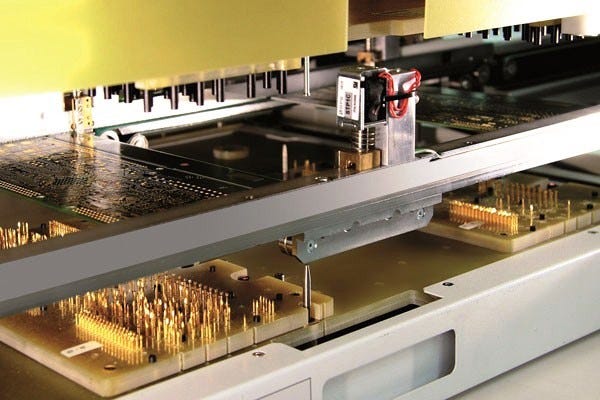

säng av naglar teknik

bädden av naglar eller universal grid in-circuit testning bygger på flera fjäderbelastade pogo stift som kommer i kontakt med flera punkter på PCB. Dessa stift liknar sängen av naglar, därav namnet. I testet gör var och en av pogo-stiften en kontakt med kretsnoden eller punkten som testas. Denna metod kan identifiera, shorts, öppnar, lödfogar broar, defekta komponenter och andra PCB-fel.

ett typiskt In-circuit test består av flera stift spridda över hela linjen. Att applicera flera stift säkerställer tiotals eller hundratals samtidiga anslutningar och tester. Var och en av dessa är cirka 35 mm lång och vanligtvis införd i slutet av ett nät, såsom en ytmonteringsplatta, ett hål eller en testpunkt. Med alla nät anslutna tar testet cirka 7 sekunder.

under testet introducerar stiften några signaler och spänningar i kretsen, varefter de mäter de resulterande värdena längs linjen.

generellt är spikbädden en snabb, billig testmetod som är lämplig för massproduktionssystem, enkla kretsar och analoga kort. Det kan dock vara begränsat när man arbetar med komplexa brädor och särskilt de med små stigbredder, SMD, BGA och liknande komponenter.

Flying probe test

tekniken använder ett element med en mindre tonhöjd för att komma i kontakt med testpunkterna som SMD-stiften. Detta är lämpligt för små kontakter ner till en 0,2 mm testhöjd. I praktiken använder den flera sonder för att komma i kontakt med stiften, dynorna och viorna och testa för öppningar, shorts och elektriska parametrar som polaritet, motstånd och kapacitans.

en del testutrustning kan innehålla en kamera för att avgöra om det saknas komponenter och analysera komponenternas storlekar, former, orientering, polaritet och andra fysikaliska egenskaper.

automatiserad optisk inspektion (Aoi)

Aoi-metoden använder en eller flera kameror för att optiskt analysera kretskortet. Den använder programvara för att jämföra bilderna från PCB som testas med dem från ett liknande referenskort. Ett annat alternativ är att jämföra med ideala designspecifikationer. Den optiska inspektionen är vanligtvis i slutet av monteringslinjen där det hjälper till att verifiera kvaliteten på den färdiga produkten.

förutom att utföra tester på kretskortet under montering kan Aoi-metoden övervaka tillverkningsprocessen. Genom att använda tekniken i pick and place-maskinerna kan tillverkarna spåra processerna i realtid och korrigera monteringsfel som potentiell felplacering av komponenter och feljustering.

i vissa applikationer innebär den optiska inspektionen att man använder ett endoskop för att se anslutningarna mellan BGA och PCB.

Aoi-metoden är endast användbar på PCB där punkterna att testa är optiskt synliga.

automatiserad röntgeninspektion (AXI)

AXI tillhandahåller en icke-destruktiv testteknik med förmågan att upptäcka löddefekter osynliga för det mänskliga ögat eller vid användning av den automatiska optiska inspektionen. Det kräver ingen fysisk anslutning och kan hitta defekter under de stora IC-paketen som BGA, Micro BGA, QFN, LGA, CSP, etc.

i allmänhet är röntgentekniken lämplig för att testa osynliga områden i mitten. Metoden bygger på materialets förmåga att absorbera röntgenstrålarna enligt deras tjocklek och atomnummer. Eftersom absorptionshastigheten är direkt proportionell mot elementets atomvikt absorberar tyngre material som lod vanligtvis mer röntgenstrålar och är mer synliga. De lättare elementen som det integrerade kretspaketet verkar mer transparenta eftersom de absorberar färre röntgenstrålar.

en typisk röntgenbild av en BGA är som visas nedan. De relativt transparenta sektionerna avser lättare material medan de mörkare delarna reflekterar tyngre delar som lodet.

som sådan kan röntgenstrålarna tränga in i IC-paketet och inspektera lödningen och anslutningarna där den identifierar strukturella defekter som shorts, öppnar, otillräcklig lödning, överskott av lödning och tömning.

andra funktioner inkluderar kontroll för

- dålig anpassning för BGA och andra stora marker

- anslutningar som inte är symmetriska

- konsekvens av paketet standoff höjd

- Popcorning — som uppstår när vissa bollar samman för att bilda oregelbundna former

- lödning analys där den kontrollerar insidan av av lodet för att identifiera defekter såsom bubblor, otillräcklig fyllning, etc.

metoden är idealisk för kontroll av brädan, dess lager, lödning, komponentorientering, justering och andra fysiska egenskaper.

välja en PCB-testlösning

teknikerna varierar beroende på typ av PCB, testning för att utföra, applikation, känslighet och tolerans. Till exempel kräver medicinska, flyg -, militära och liknande applikationer högre tillförlitlighet.

oftast är det enkelt att kontrollera en enkel, enkel eller tvåskikts PCB med traditionella testmetoder. Men när komplexitetsnivån ökar på grund av höga komponentdensiteter, flera lager, miniatyrisering och andra faktorer kräver testning avancerade tekniker som AOI och AXI.

in-circuit-testning kommer att fungera för de flesta grundläggande kretsar, men när nivån på komplexitet och komponentdensitet ökar blir andra tekniker som AOI och AXI nödvändiga. Röntgen är lämplig för PCB med stora chips som BGA och andra där vissa anslutningar är osynliga även vid användning av den optiska metoden.