testarea plăcilor cu circuite imprimate (PCB) pe parcursul proceselor de proiectare și fabricație este esențială pentru asigurarea produselor de calitate. Evită situațiile în care designerii și producătorii își dau seama că produsul este defect în ultimul moment, în timp ce plăcile sunt în producție completă sau deja pe piață.

chiar și după urmărirea proceselor de proiectare și fabricație adecvate, există întotdeauna un risc de defecte, erori, erori umane la etapele prototipului. Identificarea și abordarea acestor probleme înainte de produsul final este esențială pentru asigurarea performanței, funcționalității și fiabilității produselor. O gamă largă de defecte ale PCB-urilor pot apărea din cauza erorilor umane, a unui proces de fabricație greșit, a designului slab și a altor practici.

beneficiile testării includ

- identificarea și abordarea defecțiunilor și erorilor, cum ar fi scurtcircuitele, deschiderile, lipirea slabă, problemele funcționale și multe altele.

- oferă o oportunitate de a aborda orice probleme potențiale devreme înainte de a intra în producția finală, economisind timp și bani. Rezolvarea problemelor la produsele finite este de obicei mai dificilă, consumatoare de timp și costisitoare

- reducerea risipei și a costurilor, deoarece testerii folosesc ansamblurile și prototipurile la scară mică în locul produselor complete. Acest lucru împiedică aruncarea ansamblurilor defecte, la scară largă.

un PCB este format din mai multe părți și componente diferite. Fiecare dintre acestea are un impact asupra performanței generale a circuitului și a ansamblului electronic în ansamblu. În mod ideal, este important să testați totul. Aceasta include, dar fără a se limita la verificarea;

- conductivitate electrică

- rezistență mecanică

- calitate lipire

- curățenie

- teste pentru mediul țintă

- laminare — coaja rezistență

- calitatea peretelui orificiului

- plasarea componentelor, alinierea, polaritate, orientare etc.

tehnici de testare PCB

în general, testarea implică verificarea caracteristicilor de proiectare în termeni vizuali, structurali, electrici și funcționali. În cele mai multe cazuri, există diferite tehnici pentru testarea fiecăruia dintre aceste domenii, iar alegerea depinde de factori precum complexitatea plăcii, aplicarea, proiectarea etc. Metodele comune includ;

- testarea în circuit (TIC)

- JTAG boundary-scan

- inspecție optică automată (AOI)

- inspecție automată cu raze X (AXI)

echipele de testare pot utiliza metode de inspecție vizuală manuală (MVI) sau echipamente de testare automate (ATE) pentru a verifica PCB-urile după procesul de asamblare. Cu toate acestea, metodele de testare automată, cum ar fi inspecția optică automată AOI) și inspecția automată cu raze X (AXI) sunt mai eficiente pentru testele la nivel de asamblare, dar de obicei costisitoare.

în plus față de testele vizuale și electrice ale contactelor, unele aplicații precum industria militară, aerospațială, minieră și alte industrii similare necesită testare mecanică. Acest lucru asigură că BGA și alte componente vor rezista șocurilor, vibrațiilor și altor condiții dure în mediile de operare. În majoritatea cazurilor, testele sunt distructive și implică supunerea PCB-ului la forțe de șoc și forfecare. Măsurarea tensiunii ajută la stabilirea proprietăților mecanice ale îmbinărilor de lipit.

testarea în circuit (TIC)

TIC cuprinde un tester în circuit, un dispozitiv și software-ul și poate acoperi majoritatea defectelor care apar în timpul proceselor de fabricație. Testerii îl pot folosi pentru a verifica scurtcircuitele, deschiderile, rezistența, capacitatea și inductanța, pe lângă verificarea polarității sau orientării pentru dispozitive precum diode, tranzistoare și circuite integrate.

testele în circuit verifică componentele pe baza unui model al proiectului. Teoretic, are potențialul de a detecta aproximativ 98% din defectele PCB. Cu toate acestea, acest lucru poate să nu fie practic posibil, mai ales atunci când nu poate accesa toate nodurile, precum și incapacitatea sa de a măsura valori de capacitate și inductanță foarte scăzute.

beneficiile TIC includ detectarea simplă a defectelor, programarea și rapoartele de testare ușor de interpretat. Cu toate acestea, are dezavantaje, cum ar fi echipamente costisitoare, dificultăți de actualizare a sistemelor de echipamente de testare, deoarece acestea fixe mecanic, incapacitatea de a accesa unele noduri în circuite complexe, etc.

cele două tehnici TIC utilizate în mod obișnuit sunt patul unghiilor și sonda zburătoare. Fiecare are locul, beneficiile și limitările sale, iar alegerea depinde de natura și complexitatea PCB-ului testat.

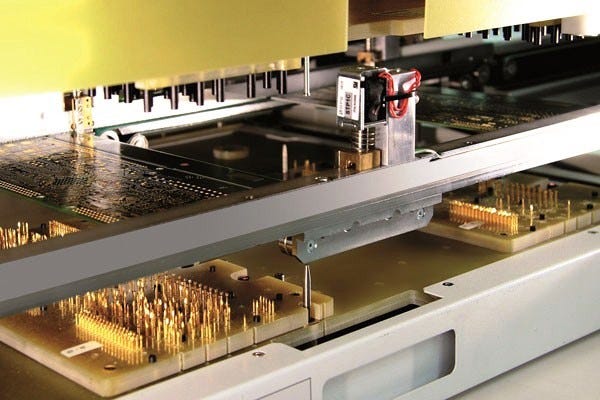

tehnica patului unghiilor

testarea patului unghiilor sau a rețelei universale în circuit se bazează pe mai mulți pini Pogo cu arc care intră în contact cu mai multe puncte de pe PCB. Acești pini seamănă cu patul de unghii, de unde și numele. În test, fiecare dintre pinii pogo face un contact cu nodul circuitului sau cu punctul testat. Această metodă poate identifica, pantaloni scurți, se deschide, lipire poduri comune, componente defecte, și alte defecte PCB.

un test tipic în circuit cuprinde mai multe pini răspândite peste bord. Aplicarea mai multor pini asigură zeci sau sute de conexiuni și teste simultane. Fiecare dintre acestea are o lungime de aproximativ 35 mm și este de obicei introdusă la capătul unei plase, cum ar fi un tampon de montare pe suprafață, o gaură sau un punct de testare. Cu toate plasele conectate, testul durează aproximativ 7 secunde.

în timpul testului, pinii introduc câteva semnale și tensiuni în circuit după care măsoară valorile rezultate pe linie.

în general, tehnica bed Of nails este o metodă de testare rapidă, cu costuri reduse, potrivită pentru sisteme de producție în masă, circuite simple și plăci analogice. Cu toate acestea, poate fi limitat atunci când lucrați cu plăci complexe și în special cu cele cu lățimi mici de pas, SMDs, BGA și componente similare.

test de sondă zburătoare

tehnica folosește un element cu un pas mai mic pentru a intra în contact cu punctele de testare, cum ar fi pinii SMD. Acest lucru este potrivit pentru contacte de dimensiuni mici până la un pas de testare de 0,2 mm. În practică, folosește mai multe sonde pentru a intra în contact cu știfturile, tampoanele și vias și pentru a testa deschiderile, pantalonii scurți și parametrii electrici, cum ar fi polaritatea, rezistența și capacitatea.

unele echipamente de testare pot include o cameră pentru a determina dacă lipsesc componente și pentru a analiza dimensiunile, formele, orientarea, polaritatea și alte proprietăți fizice ale componentelor.

inspecție optică automată (Aoi)

metoda Aoi utilizează una sau mai multe camere pentru a analiza optic PCB. Acesta utilizează software-ul pentru a compara imaginile de pe PCB testat cu cele de la o placă de referință similară. O altă opțiune este de a compara cu specificațiile de design ideale. Inspecția optică este de obicei la sfârșitul liniei de asamblare, unde ajută la verificarea calității produsului finit.

altele decât efectuarea testelor pe PCB în asamblare, metoda AOI poate monitoriza procesul de fabricație. Utilizarea tehnologiei în mașinile de preluare și plasare permite producătorilor să urmărească procesele în timp real și să corecteze defectele de asamblare, cum ar fi potențiala deplasare greșită a componentelor și nealinierea.

în unele aplicații, inspecția optică implică utilizarea unui endoscop pentru a vizualiza conexiunile dintre BGA și PCB.

metoda AOI este utilă numai pe PCB-uri unde punctele de testat sunt vizibile optic.

inspecție automată cu raze X (AXI)

AXI oferă o tehnică de testare nedistructivă cu capacitatea de a detecta defectele de lipire invizibile pentru ochiul uman sau atunci când se utilizează inspecția optică automată. Nu necesită o conexiune fizică și poate găsi defecte sub pachetele IC mari, cum ar fi BGA, Micro BGA, QFN, LGA, CSPs etc.

în general, tehnica cu raze X este potrivită pentru testarea zonelor invizibile situate în centru. Metoda se bazează pe capacitatea materialelor de a absorbi razele x în funcție de grosimea și numărul lor atomic. Deoarece rata de absorbție este direct proporțională cu greutatea atomică a elementului, materialele mai grele, cum ar fi lipirea, absorb de obicei mai multe raze X și sunt mai vizibile. Elementele mai ușoare, cum ar fi pachetul de circuite integrate, par mai transparente, deoarece absorb mai puține raze X.

o imagine tipică cu raze X a unui BGA este așa cum se arată mai jos. Secțiunile relativ transparente se referă la materiale mai ușoare, în timp ce părțile mai întunecate reflectă părți mai grele, cum ar fi lipirea.

ca atare, razele X pot pătrunde în pachetul IC și pot inspecta lipirea și conexiunile unde identifică defecte structurale, cum ar fi pantaloni scurți, deschideri, lipire insuficientă, lipire în exces și golire.

alte capabilități includ verificarea

- aliniere proastă pentru BGA și alte cipuri mari

- conexiuni care nu sunt simetrice

- consistența înălțimii pachetului standoff

- Popcorning — care apare atunci când unele bile se îmbină pentru a forma forme neregulate

- analiza lipirii unde verifică interiorul de lipire pentru a identifica defecte, cum ar fi bule, umplere insuficientă, etc.

metoda este ideală pentru verificarea plăcii, a straturilor sale, a lipirii, a orientării componentelor, a alinierii și a altor caracteristici fizice.

alegerea unei soluții de testare PCB

tehnicile variază în funcție de tipul de PCB, testarea pentru a efectua, aplicarea, sensibilitatea și toleranța. De exemplu, aplicațiile medicale, aerospațiale, militare și similare necesită niveluri mai ridicate de fiabilitate.

cel mai adesea, este ușor să verificați un PCB simplu, cu un singur strat sau cu două straturi folosind metode tradiționale de testare. Cu toate acestea, pe măsură ce nivelul de complexitate crește datorită densităților ridicate ale componentelor, straturilor multiple, miniaturizării și altor factori, testarea necesită tehnici avansate, cum ar fi AOI și AXI.

testarea în circuit va funcționa pentru majoritatea circuitelor de bază, dar pe măsură ce nivelul de complexitate și densitatea componentelor crește, alte tehnici precum AOI și AXI devin necesare. X-ray este potrivit pentru PCB-uri cu cipuri mari, cum ar fi BGA-urile și altele, unde unele conexiuni sunt invizibile chiar și atunci când se utilizează metoda optică.