testowanie płytek drukowanych (PCB) w całym procesie projektowania i produkcji ma zasadnicze znaczenie dla zapewnienia wysokiej jakości produktów. Pozwala to uniknąć sytuacji, w których projektanci i producenci zdają sobie sprawę, że produkt jest wadliwy w ostatniej chwili, podczas gdy deski są w pełnej produkcji lub już na rynku.

nawet po prawidłowym procesie projektowania i produkcji zawsze istnieje ryzyko wystąpienia wad, błędów, błędów ludzkich na etapie prototypu. Identyfikacja i rozwiązywanie tych problemów przed produktem końcowym ma kluczowe znaczenie dla zapewnienia wydajności, funkcjonalności i niezawodności produktów. Szeroki zakres wad płytek drukowanych może powstać z powodu błędu ludzkiego, niewłaściwego procesu produkcyjnego, złego projektu i innych praktyk.

korzyści z testowania obejmują

- Identyfikowanie i rozwiązywanie błędów i błędów, takich jak zwarcia, otwory, słabe lutowanie, problemy funkcjonalne i inne.

- daje możliwość rozwiązania wszelkich potencjalnych problemów wcześnie przed rozpoczęciem ostatecznej produkcji, oszczędzając czas i pieniądze. Naprawienie problemów na gotowych produktach jest zwykle trudniejsze, czasochłonne i kosztowne

- zmniejszenie strat i kosztów, ponieważ testerzy używają małych zespołów i prototypów zamiast kompletnych produktów. Zapobiega to wyrzucaniu wadliwych, pełnowymiarowych zespołów.

płytka drukowana składa się z kilku różnych części i komponentów. Każdy z nich ma wpływ na ogólną wydajność obwodu i zespołu elektroniki jako całości. Idealnie, ważne jest, aby przetestować wszystko. Obejmuje to między innymi weryfikację;

- Przewodność elektryczna

- wytrzymałość mechaniczna

- jakość lutowania

- czystość

- testy dla środowiska docelowego

- wytrzymałość laminowania na odrywanie

- jakość ściany otworu

- komponent rozmieszczenie, wyrównanie, polaryzacja, orientacja itp.

techniki testowania PCB

Ogólnie rzecz biorąc, testowanie obejmuje weryfikację cech projektowych pod względem wizualnym, konstrukcyjnym, elektrycznym i funkcjonalnym. W większości przypadków istnieją różne techniki testowania każdego z tych obszarów, a wybór zależy od czynników, takich jak złożoność płyty, zastosowanie, projekt itp. Typowe metody obejmują;

- testowanie w obwodzie (ICT)

- JTAG boundary-scan

- Automatyczna kontrola optyczna (AOI)

- Automatyczna kontrola rentgenowska (AXI)

zespoły testujące mogą stosować metody ręcznej kontroli wzrokowej (MVI) lub zautomatyzowanego sprzętu testowego (ATE) w celu sprawdzenia PCB po procesie montażu. Jednak automatyczne metody testowania, takie jak automatyczna kontrola optyczna AOI) i automatyczna kontrola rentgenowska (AXI) są bardziej skuteczne w testach poziomu montażu, ale zwykle kosztowne.

oprócz testów wizualnych i elektrycznych styków, niektóre aplikacje, takie jak wojsko, lotnictwo, Górnictwo i podobne branże, wymagają testów mechanicznych. Zapewnia to, że BGA i inne komponenty będą odporne na wstrząsy, wibracje i inne trudne warunki w środowisku pracy. W większości przypadków testy mają charakter destrukcyjny i polegają na poddaniu płytki PCB uderzeniom i siłom ścinającym. Pomiar naprężenia pomaga ustalić właściwości mechaniczne połączeń lutowanych.

testowanie w obwodzie (ICT)

ICT obejmuje tester w obwodzie, urządzenie i oprogramowanie i może pokryć większość wad występujących podczas procesów produkcyjnych. Testerzy mogą go używać do sprawdzania zwarć, otwarcia, rezystancji, pojemności i indukcyjności, a także sprawdzania polaryzacji lub orientacji urządzeń takich jak diody, tranzystory i Układy scalone.

testy w obwodzie sprawdzają komponenty na podstawie modelu konstrukcji. Teoretycznie może wykryć około 98% błędów PCB. Jednak może to nie być praktycznie możliwe, zwłaszcza gdy nie może uzyskać dostępu do wszystkich węzłów, a także nie jest w stanie zmierzyć bardzo niskich wartości pojemności i indukcyjności.

zalety ICT obejmują proste wykrywanie usterek, programowanie i łatwe do interpretacji raporty z testów. Ma jednak wady, takie jak kosztowny sprzęt, trudności z aktualizacją systemów sprzętu testowego, ponieważ zostały mechanicznie naprawione, niemożność dostępu do niektórych węzłów w złożonych obwodach itp.

dwie powszechnie stosowane techniki ICT to łoże gwoździ i Latająca sonda. Każdy ma swoje miejsce, korzyści i ograniczenia, a wybór zależy od charakteru i złożoności testowanej płytki drukowanej.

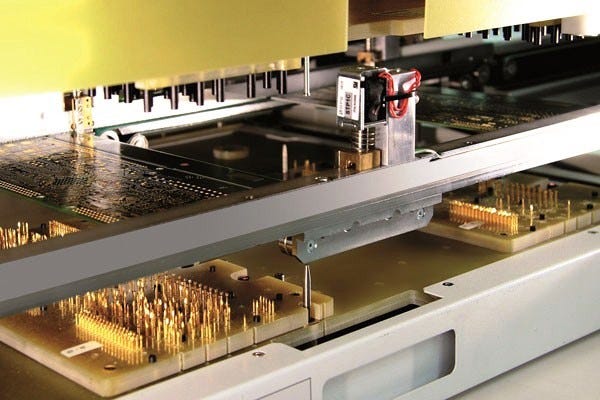

Technika łoża gwoździ

testowanie łoża gwoździ lub uniwersalnej siatki w obwodzie opiera się na wielu sprężynowych sworzniach Pogo, które stykają się z kilkoma punktami na PŁYTCE DRUKOWANEJ. Szpilki te przypominają łoże gwoździ, stąd nazwa. W teście każdy z pinów pogo styka się z węzłem obwodu lub testowanym punktem. Ta metoda może zidentyfikować, zwinąć, otworzyć, lutować mosty, wadliwe komponenty i inne błędy PCB.

typowy test w obwodzie składa się z wielu pinów rozłożonych na całej planszy. Zastosowanie wielu pinów zapewnia dziesiątki lub setki jednoczesnych połączeń i testów. Każdy z nich ma około 35 mm długości i zwykle jest wkładany na końcu siatki, takiej jak podkładka do montażu powierzchniowego, otwór lub punkt testowy. Przy wszystkich podłączonych sieciach test trwa około 7 sekund.

podczas testu piny wprowadzają do obwodu niektóre sygnały i napięcia, po czym mierzą wynikowe wartości w dół linii.

Ogólnie rzecz biorąc, technika łóżka gwoździ jest szybką, tanią metodą testową, która nadaje się do systemów produkcji masowej, prostych obwodów i płyt analogowych. Jednak może to być ograniczone podczas pracy ze złożonymi płytami, a zwłaszcza tymi o małych szerokościach skoku, SMD, BGA i podobnymi komponentami.

Test Sondy latającej

technika wykorzystuje element o mniejszym skoku, aby nawiązać kontakt z punktami testowymi, takimi jak szpilki SMD. Jest to odpowiednie dla styków o małych rozmiarach do skoku testowego 0,2 mm. W praktyce wykorzystuje kilka sond do kontaktu z kołkami, klockami i przelotkami oraz testowania otworów, zwarć i parametrów elektrycznych, takich jak polaryzacja, rezystancja i pojemność.

niektóre urządzenia testowe mogą zawierać kamerę do określania brakujących komponentów i analizowania rozmiarów, kształtów, orientacji, polaryzacji i innych właściwości fizycznych komponentów.

Automatyczna kontrola optyczna (Aoi)

metoda Aoi wykorzystuje jedną lub wiele kamer do optycznej analizy płytki drukowanej. Używa oprogramowania do porównywania obrazów z testowanej płytki drukowanej z obrazami z podobnej płyty referencyjnej. Inną opcją jest porównanie z idealnymi specyfikacjami projektowymi. Kontrola optyczna jest zwykle na końcu linii montażowej, gdzie pomaga zweryfikować jakość gotowego produktu.

poza wykonywaniem testów na płytce drukowanej w trakcie montażu, metoda Aoi może monitorować proces produkcyjny. Wykorzystanie technologii w maszynach typu pick and place umożliwia producentom śledzenie procesów w czasie rzeczywistym i korygowanie wad montażowych, takich jak potencjalne nieprawidłowe rozmieszczenie i niewspółosiowość komponentów.

w niektórych zastosowaniach kontrola optyczna polega na użyciu endoskopu do przeglądania połączeń między BGA a płytką drukowaną.

metoda AOI jest przydatna tylko na płytkach drukowanych, gdzie punkty do badania są widoczne optycznie.

Automatyczna kontrola rentgenowska (AXI)

AXI zapewnia nieniszczącą technikę testowania z możliwością wykrywania wad lutowania niewidocznych dla ludzkiego oka lub przy użyciu automatycznej kontroli optycznej. Nie wymaga fizycznego połączenia i może znaleźć wady w dużych pakietach IC, takich jak BGA, Micro BGA, QFN, LGAs, CSP itp.

Ogólnie rzecz biorąc, technika rentgenowska nadaje się do testowania niewidocznych obszarów znajdujących się w centrum. Metoda polega na zdolności materiałów do pochłaniania promieni rentgenowskich w zależności od ich grubości i liczby atomowej. Ponieważ szybkość absorpcji jest wprost proporcjonalna do masy atomowej pierwiastka, cięższe materiały, takie jak lut, Zwykle pochłaniają więcej promieni rentgenowskich i są bardziej widoczne. Lżejsze elementy, takie jak pakiet układów scalonych, wydają się bardziej przezroczyste, ponieważ pochłaniają mniej promieni rentgenowskich.

typowy obraz rentgenowski BGA jest pokazany poniżej. Stosunkowo przezroczyste sekcje odnoszą się do lżejszych materiałów, podczas gdy ciemniejsze części odzwierciedlają cięższe części, takie jak lut.

jako takie, promienie rentgenowskie mogą przenikać przez pakiet IC i sprawdzać lutowanie i połączenia, w których identyfikuje wady konstrukcyjne, takie jak zwarcia, otwory, niewystarczające lutowanie, nadmiar lutu i opróżnianie.

inne możliwości obejmują sprawdzanie

- złe wyrównanie dla BGA i innych dużych układów

- połączenia, które nie są symetryczne

- spójność wysokości patofonu pakietu

- Popcorning — który występuje, gdy niektóre kulki łączą się tworząc nieregularne kształty

- Analiza lutowania, w której sprawdza wnętrze lutu w celu identyfikacji wad, takich jak pęcherzyki, niewystarczające wypełnienie itp.

metoda jest idealna do sprawdzania płyty, jej warstw, lutowania, orientacji komponentu, wyrównania i innych cech fizycznych.

wybór rozwiązania do testowania PCB

techniki różnią się w zależności od typu PCB, testowania do wykonania, zastosowania, czułości i tolerancji. Na przykład zastosowania medyczne, lotnicze, wojskowe i podobne wymagają wyższego poziomu niezawodności.

najczęściej łatwo jest sprawdzić prostą, jedno-lub dwuwarstwową płytkę drukowaną za pomocą tradycyjnych metod testowych. Jednak wraz ze wzrostem poziomu złożoności ze względu na wysoką gęstość komponentów, wiele warstw, miniaturyzację i inne czynniki, testowanie wymaga zaawansowanych technik, takich jak AOI i AXI.

testowanie w obwodzie będzie działać dla większości podstawowych obwodów, ale wraz ze wzrostem poziomu złożoności i gęstości komponentów konieczne stają się inne techniki, takie jak AOI i AXI. X-ray nadaje się do płytek drukowanych z dużymi chipami, takimi jak BGA i inne, w których niektóre połączenia są niewidoczne nawet przy użyciu metody optycznej.