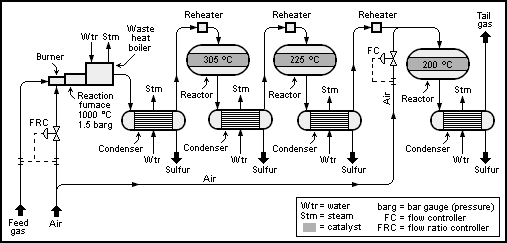

schemat przebiegu procesu podstawowego 2+1-reaktora (konwertera) SuperClaus jest pokazany poniżej:

technologię Claus można podzielić na dwa etapy procesu: termiczny i katalityczny.

etap Termicznyedit

w etapie termicznym Gaz obciążony siarkowodorem reaguje w spalaniu podstoichiometrycznym w temperaturach powyżej 850 °C, tak że siarka elementarna wytrąca się w chłodnicy gazu procesowego.

zawartość H2S i stężenie innych składników palnych (węglowodorów lub amoniaku) określają miejsce, w którym spalany jest gaz zasilający. Gazy Clausa (Gaz kwaśny) bez zawartości palnej poza H2S są spalane w lancach otaczających mufę centralną w następującej reakcji chemicznej:

2 H2S + 3 O2 → 2 SO2 + 2 H2O (ΔH = -518 kJ mol−1)

jest to silnie egzotermiczne całkowite utlenianie siarkowodoru wytwarzającego dwutlenek siarki, który reaguje w kolejnych reakcjach. Najważniejszą z nich jest reakcja Clausa:

2 H2S + SO2 → 3 S + 2 H2O

ogólne równanie to:

2 H2S + O2 → 2 S + 2 H2O

temperatura wewnątrz pieca Clausa jest często utrzymywana powyżej 1050°C. zapewnia to zniszczenie BTEX (benzen, toluen, etylobenzen i ksylen), które w przeciwnym razie zatkałoby katalizator Clausa.

gazy zawierające amoniak, takie jak gaz ze striptizerki kwaśnej wody rafinerii (SWS) lub węglowodory są przekształcane w mufli palnika. Do mufli wtryskiwane jest powietrze wystarczające do całkowitego spalania wszystkich węglowodorów i amoniaku. Stosunek powietrza do kwaśnego gazu jest kontrolowany w taki sposób, że w sumie 1/3 całego siarkowodoru (H2S) jest przekształcany w SO2. Zapewnia to reakcję stechiometryczną dla reakcji Clausa w drugim etapie katalitycznym (patrz następna sekcja poniżej).

separacja procesów spalania zapewnia dokładne dozowanie wymaganej objętości powietrza potrzebnej w funkcji składu gazu zasilającego. Aby zmniejszyć objętość gazu procesowego lub uzyskać wyższe temperatury spalania, zapotrzebowanie na powietrze może być również pokryte przez wstrzykiwanie czystego tlenu. W przemyśle dostępnych jest kilka technologii wykorzystujących wysokowartościowe i niskopoziomowe wzbogacanie tlenu, co wymaga użycia specjalnego palnika w piecu reakcyjnym dla tej opcji procesu.

Zwykle 60 do 70% całkowitej ilości pierwiastkowej siarki wytwarzanej w procesie uzyskuje się na etapie procesu termicznego.

główna część gorącego gazu z komory spalania przepływa przez rurę chłodnicy gazu procesowego i jest chłodzona w taki sposób, że siarka utworzona w etapie reakcji skrapla się. Ciepło wydzielane przez gaz procesowy i wydzielane ciepło kondensacji są wykorzystywane do produkcji pary o średnim lub niskim ciśnieniu. Skondensowana siarka jest usuwana na wylocie cieczy w chłodnicy gazu procesowego.

Siarka tworzy się w fazie termicznej jako wysoce reaktywne diradykały S2, które łączą się wyłącznie z alotropem S8:

4 S2 → S8

reakcje Boczneedit

inne procesy chemiczne zachodzące w etapie termicznym reakcji Clausa to:

- powstawanie wodoru:

2 H2S → S2 + 2 H2 (ΔH > 0) CH4 + 2 H2O → CO2 + 4 H2

- tworzenie siarczku karbonylu:

H2S + CO2 → S = C = O + H2O

- tworzenie dwusiarczku węgla:

CH4 + 2 S2 → S=C = S + 2 H2S

etap katalityczny

reakcja Clausa trwa w etapie katalitycznym z aktywowanym tlenkiem glinu(III) lub tytanu(IV) i służy do zwiększenia wydajności siarki. Więcej siarkowodoru (H2S) reaguje z SO2 powstałym podczas spalania w piecu reakcyjnym w reakcji Clausa i powoduje gazową, elementarną siarkę.

2 H2S + SO2 → 3 S + 2 H2O (ΔH = -1165,6 kJ mol−1)

jednym z sugerowanych mechanizmów jest to, że S6 i S8 desorbują z aktywnych miejsc katalizatora przy jednoczesnym tworzeniu stabilnej cyklicznej siarki elementarnej.

katalityczny odzysk siarki składa się z trzech etapów: ogrzewania, reakcji katalitycznej i chłodzenia oraz kondensacji.Te trzy kroki są zwykle powtarzane maksymalnie trzy razy. W przypadku gdy za instalacją Clausa dodawana jest jednostka spalania lub oczyszczania gazów odlotowych (TGTU), zwykle instaluje się tylko dwa etapy katalityczne.

pierwszym etapem procesu na etapie katalitycznym jest proces ogrzewania gazowego. Konieczne jest zapobieganie kondensacji siarki w złożu katalizatora, co może prowadzić do zanieczyszczenia katalizatora. Wymagana temperatura robocza złoża w poszczególnych etapach katalitycznych jest osiągana przez ogrzewanie gazu procesowego w podgrzewaczu do momentu osiągnięcia pożądanej temperatury złoża roboczego.

w przemyśle stosuje się kilka metod podgrzewania:

- obejście gorącego gazu: polega na zmieszaniu dwóch strumieni gazu procesowego z chłodnicy gazu procesowego (zimny gaz) i obejścia (gorący gaz) z pierwszego przejścia kotła ciepła odpadowego.

- pośrednie podgrzewacze pary: Gaz można również podgrzewać parą pod wysokim ciśnieniem w wymienniku ciepła.

- wymienniki gazowe: przy czym chłodzony gaz z chłodnicy gazu procesowego jest pośrednio ogrzewany z gorącego gazu wychodzącego z reaktora katalitycznego w wymienniku gaz-gaz.

- nagrzewnice z bezpośrednim opalaniem: nagrzewnice opalane gazem kwaśnym lub gazem opałowym, które są spalane podstoichiometrycznie, aby uniknąć przełomu tlenowego, który może uszkodzić katalizator Clausa.

zazwyczaj zalecana temperatura robocza pierwszego stopnia katalizatora wynosi od 315 °C do 330 °C (temperatura dolnego złoża). Wysoka temperatura w pierwszym etapie pomaga również hydrolizować COS I CS2, które powstają w piecu i w przeciwnym razie nie byłyby przekształcane w zmodyfikowanym procesie Clausa.

konwersja katalityczna jest maksymalizowana w niższych temperaturach, ale należy zachować ostrożność, aby każde złoże działało powyżej punktu rosy siarki. Temperatury robocze kolejnych etapów katalitycznych wynoszą zazwyczaj 240 °c dla drugiego stopnia i 200 °C dla trzeciego stopnia (temperatury DNA).

w skraplaczu siarki Gaz procesowy pochodzący z reaktora katalitycznego jest chłodzony do temperatury od 150 do 130 °C. ciepło kondensacji jest wykorzystywane do wytwarzania pary po stronie płaszcza skraplacza.

przed przechowywaniem ciekłe strumienie siarki z chłodnicy gazu procesowego, skraplaczy siarki i końcowego separatora siarki są kierowane do urządzenia odgazowującego, gdzie gazy (głównie H2S) rozpuszczone w siarce są usuwane.

Gaz odlotowy z procesu Clausa nadal zawierający składniki palne i związki siarki (H2S, H2 i CO) jest spalany w spalarni lub dalej odsiarczany w instalacji oczyszczania gazów odlotowych.

poniżej punktu rosy proces Clausedit

konwencjonalny proces Clausa opisany powyżej jest ograniczony w jego konwersji ze względu na osiągnięcie równowagi reakcji. Podobnie jak wszystkie reakcje egzotermiczne, większą konwersję można osiągnąć w niższych temperaturach, jednak jak wspomniano, Reaktor Clausa musi działać powyżej punktu rosy siarki (120-150 °C), aby uniknąć fizycznego dezaktywowania katalizatora przez ciekłą siarkę. Aby przezwyciężyć ten problem, Reaktory Podśrodkowe są zorientowane równolegle, z jednym działającym i jednym zapasowym. Gdy jeden reaktor zostanie nasycony adsorbowaną siarką, przepływ procesu jest kierowany do reaktora rezerwowego. Reaktor jest następnie regenerowany przez wysłanie gazu procesowego, który został ogrzany do 300-350 °C w celu odparowania siarki. Strumień ten jest przesyłany do skraplacza w celu odzyskania siarki.