Tester les cartes de circuits imprimés (PCB) tout au long des processus de conception et de fabrication est essentiel pour garantir des produits de qualité. Cela évite les situations où les concepteurs et les fabricants se rendent compte que le produit est défectueux à la dernière minute, alors que les cartes sont en pleine production, ou déjà sur le marché.

Même après avoir suivi les processus de conception et de fabrication appropriés, il y a toujours un risque de défauts, de bugs, d’erreurs humaines au stade du prototype. L’identification et la résolution de ces problèmes avant le produit final sont essentielles pour garantir la performance, la fonctionnalité et la fiabilité des produits. Un large éventail de défauts dans les PCB peuvent survenir en raison d’une erreur humaine, d’un processus de fabrication incorrect, d’une mauvaise conception et d’autres pratiques.

Les avantages des tests comprennent

- L’identification et la résolution des défauts et des bogues tels que les courts-circuits, les ouvertures, les mauvaises soudures, les problèmes fonctionnels, etc.

- Il offre la possibilité de résoudre les problèmes potentiels tôt avant d’entrer dans la production finale, ce qui permet d’économiser du temps et de l’argent. La résolution des problèmes sur les produits finis est généralement plus difficile, longue et coûteuse

- Réduisant le gaspillage et les coûts puisque les testeurs utilisent des assemblages et des prototypes à petite échelle au lieu de produits complets. Cela évite de jeter les assemblages défectueux à grande échelle.

Un circuit imprimé se compose de plusieurs parties et composants différents. Chacun de ces éléments a un impact sur les performances globales du circuit et de l’ensemble électronique dans son ensemble. Idéalement, il est important de tout tester. Cela inclut, mais sans s’y limiter, la vérification des;

- Conductivité électrique

- Résistance mécanique

- Qualité de soudure

- Propreté

- Tests pour l’environnement cible

- Résistance au pelage—laminage

- Qualité de la paroi du trou

- Placement des composants, alignement, polarité, orientation, etc.

Techniques de test des PCB

En règle générale, les tests consistent à vérifier les caractéristiques de conception en termes de visuel, de structure, d’électricité et de fonctionnalité. Dans la plupart des cas, il existe différentes techniques pour tester chacun de ces domaines, et le choix dépend de facteurs tels que la complexité de la carte, l’application, la conception, etc. Les méthodes courantes comprennent;

- Test en circuit (ICT)

- Analyse de la frontière JTAG

- Inspection optique automatisée (AOI)

- Inspection par rayons X automatisée (AXI)

Les équipes de test peuvent utiliser des méthodes d’inspection visuelle manuelle (MVI) ou d’équipement de test automatisé (ATE) pour vérifier les PCB après le processus d’assemblage. Cependant, les méthodes de test automatiques, telles que l’Inspection Optique Automatisée AOI), et l’Inspection automatisée aux rayons X (AXI) sont plus efficaces pour les tests au niveau de l’assemblage, mais généralement coûteuses.

En plus des tests visuels et électriques sur les contacts, certaines applications telles que les industries militaires, aérospatiales, minières et similaires nécessitent des tests mécaniques. Cela garantit que le BGA et les autres composants résisteront aux chocs, aux vibrations et à d’autres conditions difficiles dans les environnements d’exploitation. Dans la plupart des cas, les essais sont destructifs et impliquent de soumettre le PCB à des forces de choc et de cisaillement. La mesure de la contrainte permet d’établir les propriétés mécaniques des joints de soudure.

Essais en circuit (TIC)

L’ICT comprend un testeur en circuit, un appareil et le logiciel et peut couvrir la plupart des défauts qui se produisent pendant les processus de fabrication. Les testeurs peuvent l’utiliser pour vérifier les courts-circuits, les ouvertures, la résistance, la capacité et l’inductance, en plus de vérifier la polarité ou l’orientation de dispositifs tels que les diodes, les transistors et les circuits intégrés.

Les tests en circuit vérifient les composants sur la base d’un modèle de conception. Théoriquement, il a le potentiel de détecter environ 98% des défauts de PCB. Cependant, cela peut ne pas être pratiquement possible, en particulier lorsqu’il ne peut pas accéder à tous les noeuds, ainsi que son incapacité à mesurer des valeurs de capacité et d’inductance très faibles.

Les avantages des TIC incluent une détection simple des défauts, une programmation et des rapports de test faciles à interpréter. Cependant, il présente des inconvénients tels que des équipements coûteux, des difficultés de mise à jour des systèmes d’équipements de test puisqu’ils sont fixés mécaniquement, l’impossibilité d’accéder à certains noeuds dans des circuits complexes, etc.

Les deux techniques TIC couramment utilisées sont le lit de clous et la sonde volante. Chacun a sa place, ses avantages et ses limites, et le choix dépend de la nature et de la complexité du PCB testé.

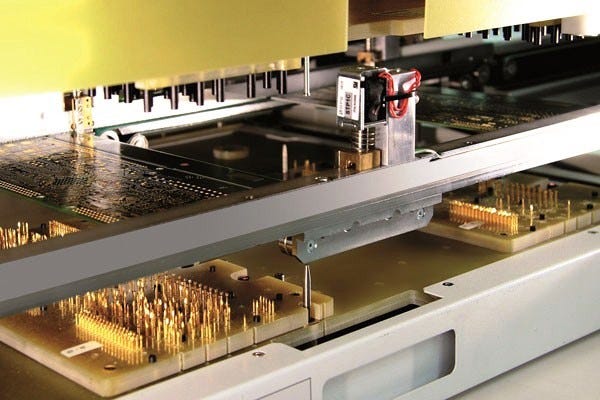

Technique du lit de clous

Le test en circuit du lit de clous ou de la grille universelle repose sur plusieurs broches pogo à ressort qui entrent en contact avec plusieurs points du circuit imprimé. Ces épingles ressemblent au lit de clous, d’où le nom. Dans le test, chacune des broches pogo établit un contact avec le nœud de circuit ou le point testé. Cette méthode peut identifier, court-circuiter, ouvrir, souder des ponts de joints, des composants défectueux et d’autres défauts de PCB.

Un test en circuit typique comprend plusieurs broches réparties sur la carte. L’application des broches multiples garantit des dizaines ou des centaines de connexions et de tests simultanés. Chacun d’entre eux mesure environ 35 mm de long et est généralement inséré à l’extrémité d’un filet tel qu’un tampon de montage en surface, un trou ou un point d’essai. Avec tous les filets connectés, le test prend environ 7 secondes.

Pendant le test, les broches introduisent des signaux et des tensions dans le circuit, après quoi elles mesurent les valeurs résultantes sur la ligne.

Généralement, la technique du lit de clous est une méthode de test rapide et peu coûteuse qui convient aux systèmes de production de masse, aux circuits simples et aux cartes analogiques. Cependant, il peut être limité lorsque vous travaillez avec des cartes complexes et en particulier celles avec de petites largeurs de pas, des SMD, des BGA et des composants similaires.

Test de sonde volante

La technique utilise un élément avec un pas plus petit pour entrer en contact avec les points de test tels que les broches SMD. Cela convient aux contacts de petite taille jusqu’à un pas de test de 0,2 mm. En pratique, il utilise plusieurs sondes pour entrer en contact avec les broches, les plots et les vias et tester les ouvertures, les courts-circuits et les paramètres électriques tels que la polarité, la résistance et la capacité.

Certains équipements de test peuvent inclure une caméra pour déterminer s’il manque des composants et analyser les tailles, les formes, l’orientation, la polarité et d’autres propriétés physiques des composants.

Inspection optique automatisée (AOI)

La méthode AOI utilise une ou plusieurs caméras pour analyser optiquement le PCB. Il utilise un logiciel pour comparer les images du PCB testé avec celles d’une carte de référence similaire. Une autre option consiste à comparer avec les spécifications de conception idéales. L’inspection optique se fait généralement à la fin de la chaîne de montage où elle permet de vérifier la qualité du produit fini.

En plus d’effectuer des tests sur le PCB en cours d’assemblage, la méthode AOI peut surveiller le processus de fabrication. L’utilisation de la technologie dans les machines de sélection et de placement permet aux fabricants de suivre les processus en temps réel et de corriger les défauts d’assemblage tels que le mauvais emplacement potentiel des composants et le mauvais alignement.

Dans certaines applications, l’inspection optique consiste à utiliser un endoscope pour visualiser les connexions entre le BGA et le PCB.

La méthode AOI n’est utile que sur les PCB où les points à tester sont visibles optiquement.

Inspection automatisée aux rayons X (AXI)

AXI fournit une technique de contrôle non destructif capable de détecter les défauts de soudure invisibles à l’œil humain ou lors de l’utilisation de l’inspection optique automatique. Il ne nécessite pas de connexion physique et peut trouver des défauts sous les gros paquets IC tels que les BGA, Micro BGA, QFN, LGAs, CSPs, etc.

Généralement, la technique des rayons X convient pour tester les zones invisibles situées au centre. La méthode repose sur la capacité des matériaux à absorber les rayons X en fonction de leur épaisseur et de leur numéro atomique. Comme le taux d’absorption est directement proportionnel au poids atomique de l’élément, les matériaux plus lourds tels que la soudure absorbent généralement plus de rayons X et sont plus visibles. Les éléments plus légers tels que le boîtier de circuit intégré semblent plus transparents car ils absorbent moins de rayons X.

Une image radiographique typique d’un BGA est la suivante. Les sections relativement transparentes se réfèrent à des matériaux plus légers tandis que les parties plus sombres reflètent des parties plus lourdes telles que la soudure.

En tant que tels, les rayons X peuvent pénétrer dans le boîtier du circuit intégré et inspecter la soudure et les connexions où ils identifient les défauts structurels tels que les courts-circuits, les ouvertures, la soudure insuffisante, l’excès de soudure et le vide.

D’autres fonctionnalités incluent la vérification de

- Mauvais alignement pour le BGA et d’autres grosses puces

- Connexions qui ne sont pas symétriques

- Cohérence de la hauteur d’impasse du paquet

- Popcorning — qui se produit lorsque certaines billes fusionnent pour former des formes irrégulières

- Analyse de soudure où il vérifie l’intérieur de la soudure pour identifier les défauts tels que bulles, remplissage insuffisant, etc.

La méthode est idéale pour vérifier la carte, ses couches, la soudure, l’orientation des composants, l’alignement et d’autres caractéristiques physiques.

Choix d’une solution de test de PCB

Les techniques varient en fonction du type de PCB, des tests à effectuer, de l’application, de la sensibilité et de la tolérance. Par exemple, les applications médicales, aérospatiales, militaires et similaires nécessitent des niveaux de fiabilité plus élevés.

Le plus souvent, il est facile de vérifier un circuit imprimé simple, simple ou à deux couches en utilisant des méthodes de test traditionnelles. Cependant, à mesure que le niveau de complexité augmente en raison de densités de composants élevées, de couches multiples, de la miniaturisation et d’autres facteurs, les tests nécessitent des techniques avancées telles que AOI et AXI.

Les tests en circuit fonctionneront pour la plupart des circuits de base, mais à mesure que le niveau de complexité et la densité des composants augmentent, d’autres techniques telles que AOI et AXI deviennent nécessaires. X-ray convient aux circuits imprimés avec de grandes puces telles que les BGA et d’autres où certaines connexions sont invisibles même lors de l’utilisation de la méthode optique.