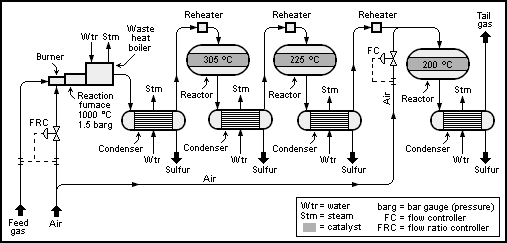

Un diagramme de flux de processus schématique d’une unité SuperClaus de base à 2+ 1 réacteurs (convertisseur) est illustré ci-dessous:

La technologie Claus peut être divisée en deux étapes de processus, thermique et catalytique.

Étape thermiquedit

Dans l’étape thermique, le gaz chargé de sulfure d’hydrogène réagit lors d’une combustion sous-stoechiométrique à des températures supérieures à 850 ° C de sorte que le soufre élémentaire précipite dans le refroidisseur de gaz de procédé en aval.

La teneur en H2S et la concentration d’autres composants combustibles (hydrocarbures ou ammoniac) déterminent l’emplacement où le gaz d’alimentation est brûlé. Les gaz Claus (gaz acide) sans autre contenu combustible en dehors du H2S sont brûlés dans des lances entourant un moufle central par la réaction chimique suivante:

2 H2S + 3 O2 → 2 SO2 + 2 H2O (ΔH = -518 kJ mol−1)

Il s’agit d’une oxydation totale à flamme libre fortement exothermique du sulfure d’hydrogène générant du dioxyde de soufre qui réagit dans les réactions ultérieures. La plus importante est la réaction de Claus :

2 H2S + SO2 → 3 S + 2 H2O

L’équation globale est :

2 H2S + O2 → 2 S + 2 H2O

La température à l’intérieur du four Claus est souvent maintenue au-dessus de 1050 ° C. Cela assure une destruction du BTEX (Benzène, Toluène, Éthylbenzène et Xylène) qui autrement obstruerait le catalyseur Claus en aval.

Les gaz contenant de l’ammoniac, tels que le gaz provenant du décapant d’eau aigre (SWS) de la raffinerie, ou les hydrocarbures sont convertis dans le moufle du brûleur. Suffisamment d’air est injecté dans le moufle pour la combustion complète de tous les hydrocarbures et de l’ammoniac. Le rapport air/gaz acide est contrôlé de telle sorte qu’au total 1/3 de tout le sulfure d’hydrogène (H2S) soit converti en SO2. Ceci assure une réaction stoechiométrique pour la réaction de Claus dans la deuxième étape catalytique (voir section suivante ci-dessous).

La séparation des processus de combustion assure un dosage précis du volume d’air requis en fonction de la composition du gaz d’alimentation. Pour réduire le volume de gaz de procédé ou obtenir des températures de combustion plus élevées, les besoins en air peuvent également être couverts en injectant de l’oxygène pur. Plusieurs technologies utilisant un enrichissement en oxygène de haut et de bas niveau sont disponibles dans l’industrie, ce qui nécessite l’utilisation d’un brûleur spécial dans le four de réaction pour cette option de procédé.

Habituellement, 60 à 70% de la quantité totale de soufre élémentaire produite dans le procédé est obtenue à l’étape du procédé thermique.

La partie principale du gaz chaud provenant de la chambre de combustion s’écoule à travers le tube du refroidisseur de gaz de procédé et est refroidie de telle sorte que le soufre formé dans l’étape de réaction se condense. La chaleur dégagée par le gaz de procédé et la chaleur de condensation dégagée sont utilisées pour produire de la vapeur à moyenne ou basse pression. Le soufre condensé est éliminé au niveau de la section de sortie de liquide du refroidisseur de gaz de procédé.

Le soufre se forme dans la phase thermique sous forme de diradicaux S2 hautement réactifs qui se combinent exclusivement à l’allotrope S8 :

4 S2 → S8

Réactions latéralesmodifier

D’autres processus chimiques intervenant dans l’étape thermique de la réaction de Claus sont:

- La formation de gaz hydrogène:

2 H2S → S2 + 2 H2 (ΔH > 0) CH4 + 2 H2O → CO2 + 4 H2

- La formation de sulfure de carbonyle:

H2S + CO2 → S = C = O + H2O

- La formation de disulfure de carbone:

CH4 +2 S2 → S =C =S+2 H2S

Étape catalytiquedit

La réaction de Claus se poursuit dans l’étape catalytique avec de l’oxyde d’aluminium (III) ou de titane (IV) activé, et sert à augmenter le rendement en soufre. Plus de sulfure d’hydrogène (H2S) réagit avec le SO2 formé lors de la combustion dans le four réactionnel dans la réaction de Claus, et donne du soufre élémentaire gazeux.

2 H2S + SO2 → 3 S + 2 H2O (ΔH = -1165,6 kJ mol−1)

Un mécanisme suggéré est que S6 et S8 désorbent des sites actifs du catalyseur avec formation simultanée de soufre élémentaire cyclique stable.

La récupération catalytique du soufre consiste en trois sous-étapes: chauffage, réaction catalytique et refroidissement plus condensation.Ces trois étapes sont normalement répétées au maximum trois fois. Lorsqu’une unité d’incinération ou de traitement des gaz de queue (TGTU) est ajoutée en aval de l’usine Claus, seuls deux étages catalytiques sont généralement installés.

La première étape de l’étape catalytique est le processus de chauffage au gaz. Il est nécessaire d’éviter la condensation du soufre dans le lit de catalyseur, ce qui peut entraîner un encrassement du catalyseur. La température de fonctionnement du lit requise dans les différents étages catalytiques est obtenue en chauffant le gaz de procédé dans un réchauffeur jusqu’à ce que la température de fonctionnement du lit souhaitée soit atteinte.

Plusieurs méthodes de réchauffage sont utilisées dans l’industrie:

- Dérivation de gaz chaud : qui consiste à mélanger les deux flux de gaz de procédé provenant du refroidisseur de gaz de procédé (gaz froid) et le dérivation (gaz chaud) du premier passage de la chaudière à chaleur résiduelle.

- Réchauffeurs de vapeur indirects: le gaz peut également être chauffé avec de la vapeur à haute pression dans un échangeur de chaleur.

- Échangeurs gaz/gaz: dans lequel le gaz refroidi provenant du refroidisseur de gaz de procédé est chauffé indirectement à partir du gaz chaud sortant d’un réacteur catalytique en amont dans un échangeur gaz-gaz.

- Réchauffeurs à feu direct: Réchauffeurs à feu utilisant du gaz acide ou du gaz combustible, qui est brûlé de manière substoichiométrique pour éviter la percée de l’oxygène qui peut endommager le catalyseur Claus.

La température de fonctionnement généralement recommandée du premier étage de catalyseur est de 315 °C à 330 °C (température du lit inférieur). La température élevée de la première étape aide également à hydrolyser le COS et le CS2, qui se forment dans le four et ne seraient pas autrement convertis dans le processus Claus modifié.

La conversion catalytique est maximisée à des températures plus basses, mais il faut veiller à ce que chaque lit fonctionne au-dessus du point de rosée du soufre. Les températures de fonctionnement des étages catalytiques suivants sont typiquement de 240 °C pour le deuxième étage et de 200 °C pour le troisième étage (températures du lit inférieur).

Dans le condenseur à soufre, le gaz de procédé issu du réacteur catalytique est refroidi à une température comprise entre 150 et 130 °C. La chaleur de condensation est utilisée pour générer de la vapeur du côté de la coque du condenseur.

Avant le stockage, les flux de soufre liquide provenant du refroidisseur de gaz de procédé, des condenseurs de soufre et du séparateur de soufre final sont acheminés vers l’unité de dégazage, où les gaz (principalement H2S) dissous dans le soufre sont éliminés.

Le gaz de queue du procédé Claus contenant encore des composants combustibles et des composés soufrés (H2S, H2 et CO) est brûlé dans une unité d’incinération ou encore désulfuré dans une unité de traitement du gaz de queue en aval.

Procédé Claus sous le point de rosédit

Le procédé Claus classique décrit ci-dessus est limité dans sa conversion du fait que l’équilibre réactionnel est atteint. Comme toutes les réactions exothermiques, une plus grande conversion peut être obtenue à des températures plus basses, cependant, comme mentionné, le réacteur Claus doit fonctionner au-dessus du point de rosée du soufre (120-150 ° C) pour éviter que le soufre liquide ne désactive physiquement le catalyseur. Pour pallier ce problème, les réacteurs de Clauss sous point de rosée sont orientés en parallèle, avec un en fonctionnement et un de rechange. Lorsqu’un réacteur est saturé de soufre adsorbé, le flux de traitement est détourné vers le réacteur de secours. Le réacteur est ensuite régénéré en envoyant un gaz de procédé qui a été chauffé à 300-350 ° C pour vaporiser le soufre. Ce flux est envoyé dans un condenseur pour récupérer le soufre.