testování desek plošných spojů (PCB) v průběhu konstrukčních a výrobních procesů je nezbytné pro zajištění kvalitních výrobků. Vyhýbá se situacím, kdy si designéři a výrobci uvědomují, že výrobek je vadný na poslední chvíli, zatímco desky jsou v plné výrobě nebo již na trhu.

i po dodržení správných konstrukčních a výrobních procesů existuje vždy riziko vad, chyb, lidských chyb ve fázích prototypu. Identifikace a řešení těchto problémů před konečným produktem je rozhodující pro zajištění výkonu, funkčnosti a spolehlivosti produktů. Široká škála vad PCB může vzniknout v důsledku lidské chyby, nesprávného výrobního procesu, špatného designu a dalších postupů.

Mezi výhody testování patří

- identifikace a řešení poruch a chyb, jako jsou zkraty, otevření, špatné pájení, funkční problémy a další.

- poskytuje příležitost řešit případné problémy dříve, než se dostanete do konečné výroby, což šetří čas a peníze. Řešení problémů na hotových výrobcích je obvykle obtížnější, časově náročnější a nákladnější

- snížení plýtvání a nákladů, protože testeři místo kompletních výrobků používají malé sestavy a prototypy. Tím se zabrání vyhazování vadných sestav v plném rozsahu.

PCB se skládá z několika různých částí a součástí. Každý z nich má vliv na celkový výkon obvodu a sestavy elektroniky jako celku. V ideálním případě je důležité vše otestovat. To zahrnuje, ale bez omezení na ověření;

- elektrická vodivost

- mechanická pevnost

- kvalita pájení

- čistota

- zkoušky pro cílové prostředí

- laminace-pevnost v odlupování

- kvalita stěny díry

- umístění, zarovnání, polarita, orientace atd.

PCB testovací techniky

Obecně platí, že testování zahrnuje ověření konstrukčních prvků z hlediska vizuální, strukturální, elektrické a funkčnost. Ve většině případů existují různé techniky pro testování každé z těchto oblastí a výběr závisí na faktorech, jako je složitost desky, aplikace, design atd. Mezi běžné metody patří;

- testování v obvodu (ICT)

- JTAG boundary-scan

- automatizovaná optická inspekce (Aoi)

- automatizovaná rentgenová inspekce (AXI)

testovací týmy mohou použít metody manuální vizuální kontroly (MVI) nebo automatizované zkušební zařízení (ATE) ke kontrole PCB po montážním procesu. Automatické zkušební metody, jako je automatizovaná optická inspekce AOI) a Automatizovaná rentgenová inspekce (AXI) jsou však účinnější pro zkoušky na úrovni montáže, ale obvykle nákladné.

kromě vizuálních a elektrických zkoušek kontaktů vyžadují některé aplikace, jako je vojenský, letecký, těžební a podobný průmysl, mechanické zkoušky. Tím je zajištěno, že BGA a další komponenty budou odolávat nárazům, vibracím a jiným drsným podmínkám v provozním prostředí. Ve většině případů jsou testy destruktivní a zahrnují vystavení PCB nárazovým a smykovým silám. Měření napětí pomáhá stanovit mechanické vlastnosti pájených spojů.

In-circuit testing (ICT)

ICT obsahuje in-circuit tester, přípravek a software a může pokrýt většinu vad, ke kterým dochází během výrobních procesů. Testeři jej mohou použít ke kontrole šortky, otevírá, odpor, kapacita, a indukčnost, kromě ověření polarity nebo orientace pro zařízení, jako jsou diody, tranzistory, a ICs.

zkoušky v obvodu kontrolují komponenty na základě modelu konstrukce. Teoreticky má potenciál detekovat asi 98% poruch PCB. To však nemusí být prakticky možné, zejména pokud nemá přístup ke všem uzlům, stejně jako jeho neschopnost měřit velmi nízké hodnoty kapacity a indukčnosti.

Mezi výhody ICT patří jednoduchá detekce závad, programování a snadná interpretace protokolů o zkouškách. Má však nevýhody, jako je nákladné vybavení, potíže s aktualizací systémů zkušebního zařízení, protože jsou mechanicky fixovány, neschopnost přístupu k některým uzlům ve složitých obvodech atd.

dvě běžně používané techniky ICT jsou postel hřebíků a létající sonda. Každý z nich má své místo, výhody a omezení a výběr závisí na povaze a složitosti testované desky plošných spojů.

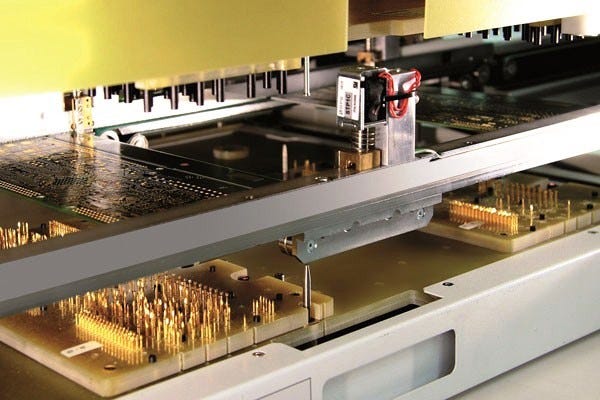

technika lůžka hřebíků

lůžko hřebíků nebo univerzální testování mřížky v obvodu se opírá o více pružinových Pogo kolíků, které navazují kontakt s několika body na desce plošných spojů. Tyto kolíky připomínají postel nehtů, odtud název. Při zkoušce se každý z kolíků pogo dostane do kontaktu s uzlem obvodu nebo testovaným bodem. Tato metoda může identifikovat, šortky, otevře, pájecí můstky, vadné komponenty a další chyby PCB.

typický test v obvodu se skládá z více kolíků rozložených po desce. Použití více kolíků zajišťuje desítky nebo stovky současných připojení a testů. Každý z nich je asi 35 mm dlouhý a obvykle se vkládá na konec sítě, jako je podložka pro povrchovou montáž, otvor nebo zkušební bod. Při připojení všech sítí trvá test asi 7 sekund.

během zkoušky kolíky zavádějí do obvodu některé signály a napětí, po kterých měří výsledné hodnoty po řádku.

obecně platí, že technika lože nehtů je rychlá, nízkonákladová zkušební metoda, která je vhodná pro systémy hromadné výroby, jednoduché obvody a analogové desky. Může však být omezena při práci se složitými deskami a zejména s malými šířkami rozteče, SMD, BGA a podobnými komponenty.

test létající sondy

tato technika používá prvek s menší roztečí pro kontakt se zkušebními body, jako jsou kolíky SMD. To je vhodné pro malé kontakty až do rozteče testu 0,2 mm. V praxi používá několik sond pro kontakt s kolíky, podložkami a průchody a testuje otevření, šortky a elektrické parametry, jako je polarita, odpor a kapacita.

některá zkušební zařízení mohou zahrnovat kameru, která určí, zda chybí součásti, a analyzuje velikosti, tvary, orientaci, polaritu a další fyzikální vlastnosti součástí.

automatizovaná optická inspekce (Aoi)

metoda AOI používá jednu nebo více kamer pro optickou analýzu PCB. Používá software k porovnání obrázků z testované desky plošných spojů s obrázky z podobné referenční desky. Další možností je porovnat s ideálními konstrukčními specifikacemi. Optická kontrola je obvykle na konci montážní linky, kde pomáhá ověřit kvalitu hotového výrobku.

kromě provádění zkoušek na montované desce plošných spojů může metoda Aoi sledovat výrobní proces. Použití technologie v pick and place strojů umožňuje výrobcům sledovat procesy v reálném čase, a opravit montážní vady, jako je potenciální komponenty nesprávné umístění a vychýlení.

v některých aplikacích zahrnuje optická kontrola použití endoskopu pro zobrazení spojení mezi BGA a PCB.

metoda AOI je užitečná pouze na PCB, kde jsou body, které mají být testovány, opticky viditelné.

automatizovaná rentgenová inspekce (AXI)

AXI poskytuje nedestruktivní testovací techniku se schopností detekovat vady pájky neviditelné pro lidské oko nebo při použití automatické optické kontroly. Nevyžaduje fyzické připojení a může najít vady pod velkými IC balíčky, jako jsou BGA, Micro BGA, QFN, LGA, CSP atd.

obecně je rentgenová technika vhodná pro testování neviditelných oblastí umístěných ve středu. Metoda se opírá o schopnost materiálů absorbovat rentgenové paprsky podle jejich tloušťky a atomového čísla. Protože rychlost absorpce je přímo úměrná atomové hmotnosti prvku, těžší materiály, jako je pájka, obvykle absorbují více rentgenových paprsků a jsou viditelnější. Lehčí prvky, jako je balíček integrovaných obvodů, se zdají být průhlednější, protože absorbují méně rentgenových paprsků.

typický rentgenový obraz BGA je uveden níže. Relativně průhledné části se týkají lehčích materiálů, zatímco tmavší části odrážejí těžší části, jako je pájka.

jako takové mohou rentgenové paprsky proniknout do IC balíčku a zkontrolovat pájení a spojení, kde identifikují strukturální vady, jako jsou šortky, otevření, nedostatečná pájka, přebytečná pájka a vyprazdňování.

Mezi další funkce patří kontrola

- špatné zarovnání pro BGA a další velké čipy

- spojení, která nejsou symetrická

- konzistence výšky standoff balíčku

- Popcorning-ke kterému dochází, když se některé kuličky spojí a vytvoří nepravidelné tvary

- pájecí analýza, kde kontroluje vnitřek pájky, aby identifikoval vady, jako jsou bubliny,nedostatečné plnění atd.

metoda je ideální pro kontrolu desky, jejích vrstev, pájení, orientace součástí, zarovnání a dalších fyzických vlastností.

volba PCB testovací řešení

techniky se liší v závislosti na typu PCB, testování provést, aplikace, citlivosti a tolerance. Například lékařské, letecké, vojenské a podobné aplikace vyžadují vyšší úroveň spolehlivosti.

nejčastěji je snadné zkontrolovat jednoduchý, jednovrstvý nebo dvouvrstvý PCB pomocí tradičních zkušebních metod. Jak se však úroveň složitosti zvyšuje v důsledku vysokých hustot komponent, více vrstev, miniaturizace a dalších faktorů, testování vyžaduje pokročilé techniky, jako jsou AOI a AXI.

testování v obvodu bude fungovat pro většinu základních obvodů, ale jak úroveň složitosti a hustoty komponent zvyšuje další techniky, jako jsou AOI a AXI, jsou nezbytné. X-ray je vhodný pro PCB s velkými čipy, jako je BGA a další, kde jsou některá připojení neviditelná i při použití optické metody.