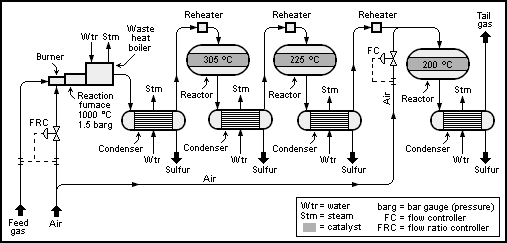

Schematický procesní DIAGRAM základní 2+1 reaktorové (konvertorové) Superclausové jednotky je uveden níže:

technologii Claus lze rozdělit na dva procesní kroky, tepelné a katalytické.

tepelný krok

v tepelném kroku reaguje plyn naložený sirovodíkem při substechiometrickém spalování při teplotách nad 850 °C tak, že se elementární síra vysráží v chladiči procesního plynu po proudu.

obsah H2S a koncentrace dalších hořlavých složek (uhlovodíků nebo amoniaku) určují místo, kde se spaluje přiváděný plyn. Clausovy plyny (kyselý plyn) bez dalšího hořlavého obsahu kromě H2S se spalují v kopích obklopujících centrální muflu následující chemickou reakcí:

2 H2S + 3 O2 → 2 SO2 + 2 H2O (ΔH = -518 kJ mol-1)

jedná se o silně exotermickou úplnou oxidaci sirovodíku vytvářejícího oxid siřičitý, která reaguje v následných reakcích. Nejdůležitější je Clausova reakce:

2 H2S + SO2 → 3 S + 2 H2O

celková rovnice je:

2 H2S + O2 → 2 S + 2 H2O

teplota uvnitř Clausovy pece je často udržována nad 1050°C.to zajišťuje destrukci BTEX (benzen, toluen, ethylbenzen a xylen), která by jinak ucpala následný clausův katalyzátor.

plyny obsahující amoniak, jako je plyn z rafinérského odstraňovače kyselé vody (SWS) nebo uhlovodíky, se přeměňují v mufle hořáku. Do mufle se vstřikuje dostatečný vzduch pro úplné spalování všech uhlovodíků a amoniaku. Poměr vzduchu k kyselému plynu je řízen tak, že se celkem 1/3 veškerého sirovodíku (H2S) převede na SO2. To zajišťuje stechiometrickou reakci pro Clausovu reakci ve druhém katalytickém kroku (viz další část níže).

separace spalovacích procesů zajišťuje přesné dávkování požadovaného objemu vzduchu potřebného jako funkce složení přiváděného plynu. Pro snížení objemu procesního plynu nebo dosažení vyšších teplot spalování může být požadavek na vzduch pokryt také vstřikováním čistého kyslíku. V průmyslu je k dispozici několik technologií využívajících obohacování kyslíkem na vysoké a nízké úrovni, což vyžaduje použití speciálního hořáku v reakční Peci pro tuto možnost procesu.

obvykle se v kroku tepelného procesu získá 60 až 70% celkového množství elementární síry vyrobené v procesu.

hlavní část horkého plynu ze spalovací komory protéká trubicí chladiče procesního plynu a je ochlazena tak, že síra vytvořená v reakčním kroku kondenzuje. Teplo vydávané procesním plynem a kondenzační teplo, které se vyvinulo, se používá k výrobě středotlaké nebo nízkotlaké páry. Kondenzovaná síra se odvádí V výstupní části chladiče procesního plynu.

síra se tvoří v tepelné fázi jako vysoce reaktivní S2 diradikály, které se kombinují výhradně s S8 allotropem:

4 S2 → S8

boční reakceedit

další chemické procesy probíhající v tepelném kroku Clausovy reakce jsou:

- tvorba plynného vodíku:

2 H2S → s2 + 2 H2 (ΔH > 0) CH4 + 2 H2O → CO2 + 4 H2

- tvorba karbonylsulfidu:

H2S + CO2 → S=C = O + H2O

- tvorba síranu uhličitého:

CH4 + 2 S2 → S=C=S + 2 H2S

katalytický krok

Clausova reakce pokračuje v katalytickém kroku s aktivovaným oxidem hliníku(III) nebo titanu(IV) a slouží ke zvýšení výtěžku síry. Více sirovodíku (H2S) reaguje se SO2 vzniklým při spalování v reakční peci v Clausově reakci a vede k plynné elementární síře.

2 H2S + SO2 → 3 S + 2 H2O (ΔH = -1165,6 kJ mol-1)

jeden navrhovaný mechanismus je, že S6 a S8 desorb z aktivních míst katalyzátoru se současnou tvorbou stabilní cyklické elementární síry.

katalytická regenerace síry se skládá ze tří substepů: zahřívání, katalytická reakce a chlazení plus kondenzace.Tyto tři kroky se obvykle opakují maximálně třikrát. Je-li za elektrárnou Claus přidána jednotka pro spalování nebo úpravu zbytkového plynu (TGTU), obvykle se instalují pouze dva katalytické stupně.

prvním krokem procesu v katalytické fázi je proces ohřevu plynu. Je nutné zabránit kondenzaci síry v loži katalyzátoru, což může vést k zanášení katalyzátoru. Požadované provozní teploty lože v jednotlivých katalytických stupních se dosáhne zahříváním procesního plynu v ohřívači, dokud se nedosáhne požadované provozní teploty lože.

v průmyslu se používá několik způsobů opětovného ohřevu:

- obtok horkého plynu: který zahrnuje smíchání dvou proudů procesního plynu z chladiče procesního plynu (studený plyn) a obtoku (horký plyn) z prvního průchodu kotle na odpadní teplo.

- nepřímé ohřívače páry: plyn lze také ohřívat vysokotlakou párou ve výměníku tepla.

- výměníky plynu/plynu: tím se chlazený plyn z chladiče procesního plynu nepřímo zahřívá z horkého plynu vycházejícího z předcházejícího katalytického reaktoru ve výměníku plyn-plyn.

- přímotopné ohřívače: vypálené ohřívače využívající kyselý plyn nebo topný plyn, který se spaluje substoichiometricky, aby se zabránilo průniku kyslíku, který může poškodit Clausův katalyzátor.

typicky doporučená provozní teplota prvního stupně katalyzátoru je 315 °C až 330 °C (teplota spodního lože). Vysoká teplota v prvním stupni také pomáhá hydrolyzovat COS a CS2, který je vytvořen v peci a jinak by nebyl přeměněn v modifikovaném Clausově procesu.

katalytická konverze je maximalizována při nižších teplotách, ale je třeba dbát na to, aby každé lože bylo provozováno nad rosným bodem síry. Provozní teploty následujících katalytických stupňů jsou typicky 240 °C pro druhý stupeň a 200 °C pro třetí stupeň(teploty spodního lože).

v kondenzátoru síry se procesní plyn přicházející z katalytického reaktoru ochladí na teplotu mezi 150 a 130 °C. kondenzační teplo se používá k výrobě páry na straně pláště kondenzátoru.

před uskladněním jsou proudy kapalné síry z chladiče procesního plynu, kondenzátorů síry a z konečného odlučovače síry vedeny do odplyňovací jednotky, kde jsou odstraněny plyny (především H2S) rozpuštěné v síře.

zbytkový plyn z Clausova procesu, který ještě obsahuje hořlavé složky a sloučeniny síry (H2S, H2 a CO), se buď spaluje ve spalovací jednotce, nebo se dále odsiřuje v navazující jednotce pro úpravu zbytkového plynu.

Sub rosného bodu Claus processEdit

konvenční Claus proces popsaný výše je omezen ve své přeměně v důsledku dosažení reakční rovnováhy. Stejně jako všechny exotermické reakce může být větší přeměny dosaženo při nižších teplotách, nicméně jak již bylo zmíněno, Clausův reaktor musí být provozován nad rosným bodem síry (120-150 °C), aby se zabránilo fyzické deaktivaci katalyzátoru kapalnou sírou. K překonání tohoto problému jsou reaktory sub rosného bodu Clauss orientovány paralelně, s jedním provozním a jedním náhradním. Když je jeden reaktor nasycen adsorbovanou sírou, procesní tok je odkloněn do pohotovostního reaktoru. Reaktor se pak regeneruje zasláním procesního plynu, který byl zahřát na 300-350 °C, aby se síra odpařila. Tento proud je odeslán do kondenzátoru, aby získal síru.